その核心において、焼成炉(カルサイナー)は、物質を高温に加熱して化学的・物理的変化を引き起こすように設計された特殊な産業用炉です。その主な目的は、原料物質から揮発性成分、最も一般的には二酸化炭素(CO₂)と水(H₂O)を除去することです。セメント製造の文脈では、ロータリーキルン(本焼成炉)に入る前の原料粉を予備処理することで、クリンカー製造の重要な第一段階を実行します。

高温処理における中心的な課題はエネルギー効率です。焼成炉は、高度に最適化された「予備反応器」として機能し、最もエネルギー集約的な分解反応(焼成)を別の容器で実行することにより、燃料消費量と本焼成炉の負荷を劇的に低減することで、この課題を解決します。

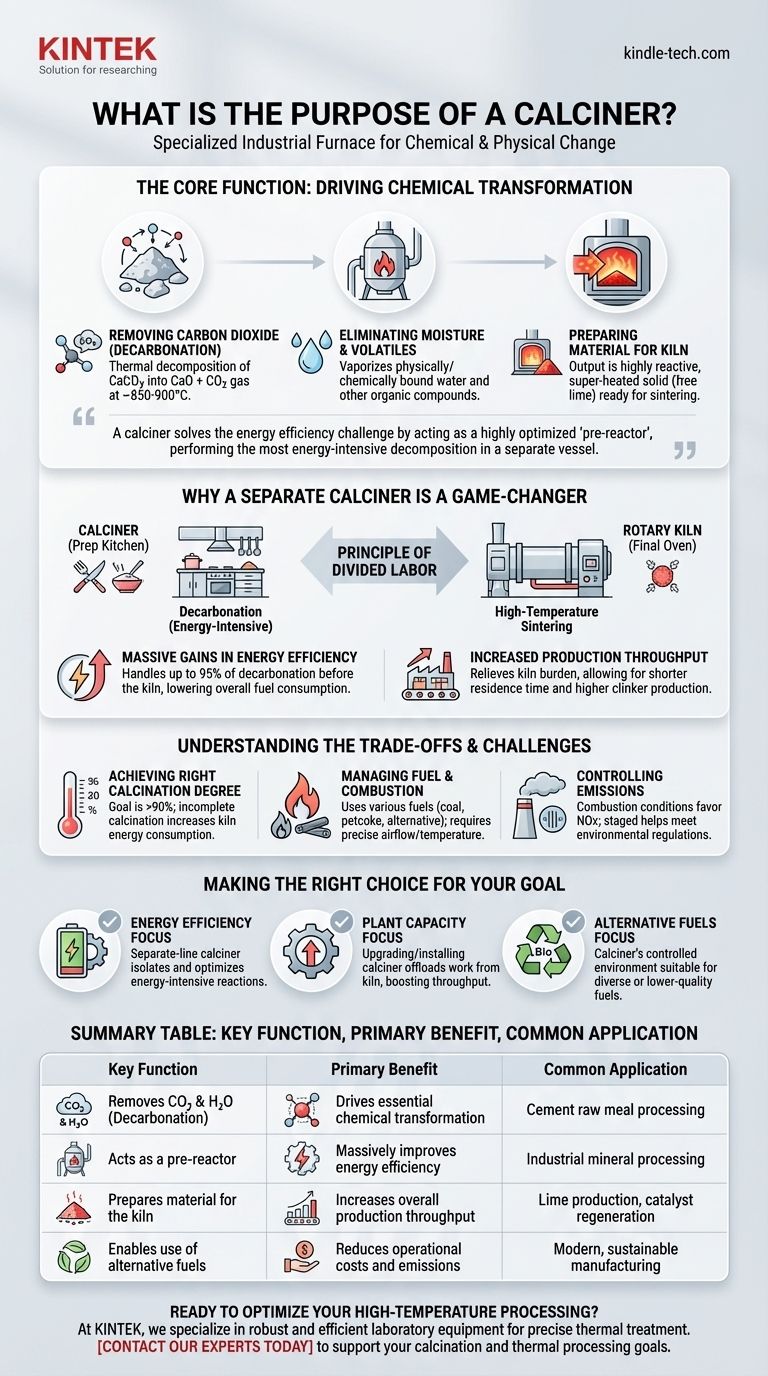

中核機能:化学変換の促進

焼成炉の仕事は単に物質を加熱することではなく、その化学組成を根本的に変化させることです。この準備は、次の処理段階にとって不可欠です。

二酸化炭素の除去(脱炭酸)

セメント焼成炉における最も重要な反応は、石灰石の主成分である炭酸カルシウム(CaCO₃)の熱分解です。

約850〜900°C(1560〜1650°F)に加熱されると、これは酸化カルシウム(CaO)、すなわち遊離石灰と二酸化炭素ガスに分解されます。このプロセス、すなわち脱炭酸こそが焼成の本質です。

水分およびその他の揮発性物質の除去

脱炭酸が効率的に起こる前に、原料粉に含まれる物理的または化学的に結合した水分をすべて蒸発させる必要があります。

焼成炉の高温ガス流がこの水分を蒸発させ、エネルギーが意図された化学反応に使用されることを保証します。また、存在する可能性のあるその他の揮発性有機化合物も除去します。

キルン(本焼成炉)への材料の準備

焼成炉の生成物は最終製品ではありません。それは、化学的に次の最終変換の準備ができた、非常に反応性の高い過熱された固体(現在は主に酸化カルシウム)です。

この「焼成された」材料はロータリーキルンに直接供給され、そこでさらに高温(約1450°C)に加熱され、焼結して最終的なクリンカー塊を形成します。

なぜ独立した焼成炉がゲームチェンジャーなのか

現代のセメントプラントでは、焼成炉はキルンの一部ではなく、それを先行する別個のユニットです。この分離こそが、現代のプロセス効率の鍵となります。

労働の分業の原則

焼成炉を準備キッチン、ロータリーキルンを最終オーブンと考えてください。焼成炉はエネルギー集約的な「切り刻みと予備調理」(脱炭酸)を行い、キルンがその重要な高温タスク(焼結)に専念できるようにします。

この労働の分業により、各機器が特定のタスクで最大の効率を発揮するように設計できます。

エネルギー効率の大幅な向上

焼成は吸熱反応であり、かなりのエネルギー投入を必要とします。最新の焼成炉はこのタスクを極めて効率的に実行するように設計されています。

キルンに入る前に材料の脱炭酸の最大95%を処理することにより、システムは全体の燃料消費量を劇的に削減します。焼成炉自体はさまざまな燃料を使用するように設計でき、多くの場合、プラント全体の主要な燃焼室となります。

生産スループットの向上

キルンは焼成の負担から解放されるため、滞留時間を短縮し、焼結に完全に集中できます。

これにより、プロセスのボトルネックが効果的に解消され、独立した焼成炉を持たない古いシステムよりもプラント全体で大幅に多くのクリンカーを生産できるようになります。

トレードオフと課題の理解

焼成炉は非常に効果的ですが、競合する優先順位のバランスを取るために慎重な管理を必要とする複雑なシステムです。

適切な焼成度の達成

目標は、焼成炉で高い焼成度(通常 >90%)を達成することです。焼成が不完全な場合、残りの反応はキルン内で起こらなければならず、これはより多くのエネルギーを消費し、キルンの運転を不安定にする可能性があります。

燃料と燃焼の管理

焼成炉は、低品位の石炭、ペトコークス、タイヤやバイオマスなどの代替燃料を含む幅広い燃料を燃焼させるように設計されることがよくあります。

しかし、各燃料は異なる燃焼特性と灰分含有量を持つため、完全燃焼を確保し、運転上の問題を防止するために、空気の流れと温度の正確な制御が必要になります。

排出ガスの制御

焼成炉内の燃焼温度と条件は、主要な汚染物質である窒素酸化物(NOx)の生成に好都合です。

最新の焼成炉は、段階的燃焼などの洗練された設計を使用し、NOxがシステムから排出される前に分解する還元ゾーンを作成することで、プラントが厳しい環境規制を満たすのに役立ちます。

目標に合わせた適切な選択

焼成炉の戦略的価値は、特定の運用目標への影響によって最もよく理解されます。

- 主な焦点がエネルギー効率である場合: プロセス内で最もエネルギー集約的な反応を分離し最適化するため、最新の独立型ラインの焼成炉は不可欠です。

- 主な焦点がプラント能力の向上である場合: 焼成炉のアップグレードまたは設置は、キルンの作業負荷を軽減し、システム全体のスループットを向上させるための最も効果的な方法の1つです。

- 主な焦点が代替燃料の使用である場合: 焼成炉の制御された環境は、主要なキルンバーナーと比較して、多様な燃料や低品質の燃料を燃焼させるのに適していることが多く、コストと持続可能性において大きな利点をもたらします。

最終的に、焼成炉は産業プロセスを単一の非効率的な段階から、パフォーマンスのために構築された高度に最適化された多段階システムへと変革します。

要約表:

| 主要機能 | 主な利点 | 一般的な用途 |

|---|---|---|

| CO₂とH₂Oの除去(脱炭酸) | 不可欠な化学変換を促進する | セメント原料粉の処理 |

| 予備反応器として機能する | エネルギー効率を大幅に向上させる | 鉱物処理 |

| キルン(本焼成炉)への材料を準備する | 全体的な生産スループットを向上させる | 石灰生産、触媒再生 |

| 代替燃料の使用を可能にする | 運用コストと排出量を削減する | 現代的で持続可能な製造 |

高温処理の最適化の準備はできましたか?

KINTEKでは、正確な熱処理に依存する産業向けの堅牢で効率的な実験装置と消耗品の提供を専門としています。新しい材料を開発する場合でも、生産プロセスをスケールアップする場合でも、当社の専門知識がエネルギー効率とスループットの向上に役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の焼成および熱処理の目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用小型電気ロータリーキルン(回転炉)

- 三次元電磁ふるい分け装置

- 真空密閉型連続作動回転管状炉(ロータリーチューブファーネス)