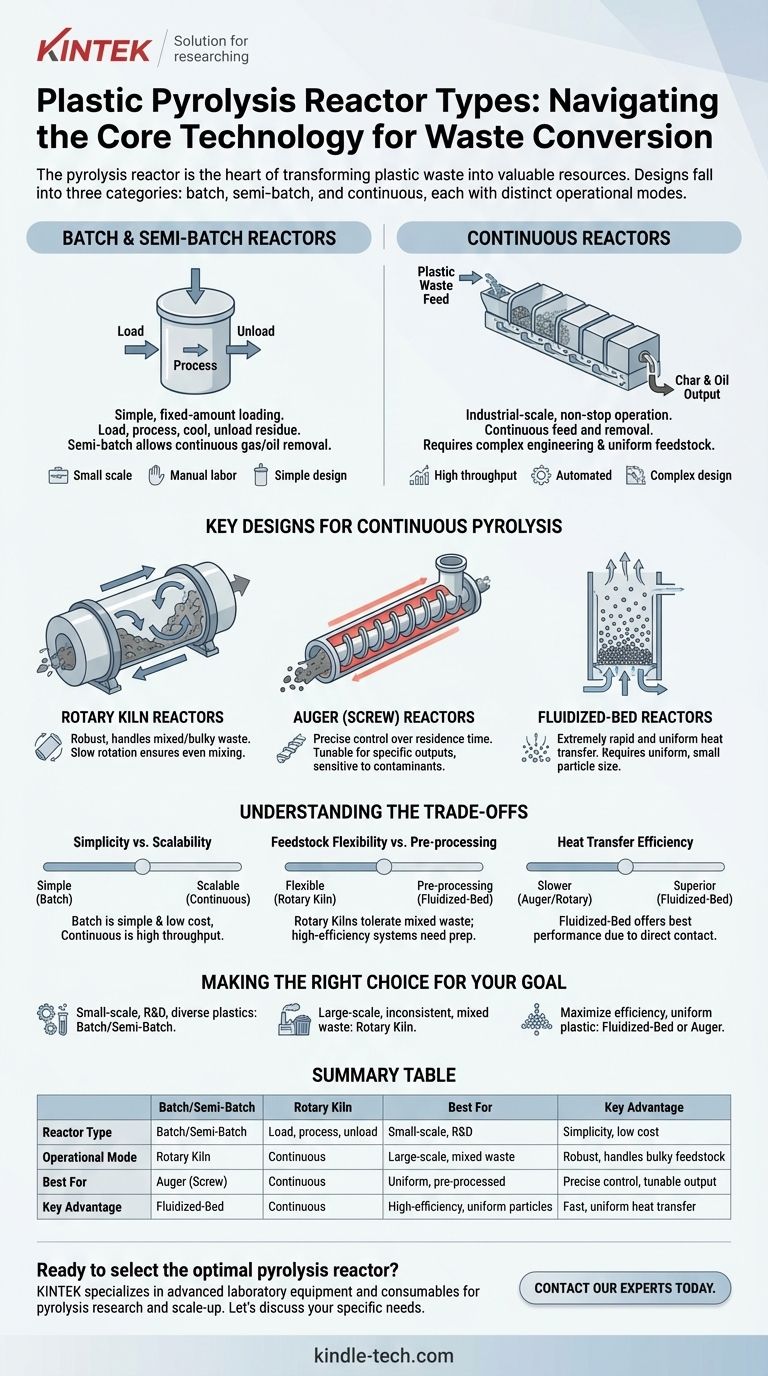

プラスチック廃棄物を貴重な資源に変換する際、熱分解反応器は変換が行われる中核技術です。数多くの設計が存在しますが、主にその操作モードに基づいて、バッチ式、セミバッチ式、連続式の3つのカテゴリに分類され、ロータリーキルン、オーガー、流動床などの連続式反応器は工業用途で一般的です。

「最良の」熱分解反応器というものは存在しません。最適な選択は、運転規模、プラスチック原料の種類と一貫性、および熱伝達プロセスの望ましい効率のバランスに完全に依存します。

中核となる操作上の区分:バッチ式 vs. 連続式

熱分解反応器の最も基本的な区別は、プラスチック廃棄物の供給方法です。この単一の選択が、施設全体の規模、労働要件、および全体的なワークフローを決定します。

バッチ式およびセミバッチ式反応器

バッチ式反応器は最もシンプルな設計です。一定量のプラスチック廃棄物がチャンバーに投入され、密閉され、熱分解プロセスが完了するまで加熱され、その後冷却されて固形残渣(チャー)が除去されます。

セミバッチ式システムも同様ですが、プロセス中に生成されるガスとオイルを連続的に除去することができ、固形廃棄物はサイクルが完了するまで内部に残ります。これらはしばしば、プラスチックが静止したままの固定床式設計に基づいています。

連続式反応器

連続式反応器は、工業規模の操作用に設計されています。プラスチック廃棄物は反応器の一端から連続的に供給され、生成されたチャーはもう一端から連続的に除去されるため、システムは停止することなく長期間稼働できます。

このアプローチは高い処理能力とプロセスの一貫性を提供しますが、より洗練されたエンジニアリング、自動化、および均一な原料準備が必要です。

連続式熱分解の主要な設計

熱分解技術のほとんどの革新は連続式反応器の設計に集中しており、これらは大規模でプロセスを経済的に実行可能にするために不可欠です。それらの主な違いは、材料を移動させ加熱するために使用されるメカニズムです。

ロータリーキルン反応器

ロータリーキルンは、わずかに傾斜した大型の回転円筒形容器です。キルンがゆっくりと回転すると、プラスチック廃棄物は転がり、高い方から低い方へ移動し、均一に混合され加熱されます。

この設計は堅牢で、最小限の前処理で不均一な、かさばる、または混合されたプラスチック廃棄物を処理するのに優れています。

オーガー(スクリュー)反応器

オーガー反応器は、スクリュー反応器とも呼ばれ、大型のスクリュー機構を使用して加熱されたチューブを通してプラスチック材料を輸送します。スクリューの速度により、プラスチックが反応器内に滞留する時間を正確に制御できます。

この正確な制御により、特定の原料や望ましい出力に合わせてプロセスを微調整できますが、汚染物質やプラスチックサイズの大きな変動にはより敏感になる可能性があります。

流動床反応器

流動床反応器では、事前に破砕されたプラスチック粒子が、高温の不活性ガスの上方流によって浮遊させられます。これにより、粒子が活発に混合される「流体のような」材料の床が形成され、極めて迅速かつ均一な熱伝達が実現します。

これは最も効率的な反応器設計の1つですが、最も複雑でもあります。非常に均一で小さな粒子サイズを必要とし、原料の変動に対する許容度が低いです。

トレードオフの理解

反応器の選択には、一連の重要な工学的および経済的トレードオフを考慮する必要があります。すべての分野で優れている単一の解決策はありません。

シンプルさ vs. スケーラビリティ

バッチ式反応器はシンプルさと低い初期投資コストを提供し、研究、パイロットプロジェクト、または小規模な地域レベルの操作に最適です。しかし、その開始と停止の性質は、大規模な工業生産には非効率的です。連続式反応器は複雑で高価ですが、高処理量処理のための唯一の実行可能な選択肢です。

原料の柔軟性 vs. 前処理

プラスチックリサイクルにおける主要な課題は、廃棄物の一貫性のなさです。ロータリーキルンは、混合された不十分に準備された原料に対して高い耐性があります。対照的に、流動床反応器のような高効率システムは、破砕や乾燥を含む広範な前処理を必要とし、全体の操作にコストと複雑さを加えます。

熱伝達効率

熱伝達の速度と均一性は、熱分解油の品質と一貫性に直接影響します。流動床反応器は、高温ガスと各プラスチック粒子との直接接触により、最高の性能を発揮します。オーガーおよびロータリーキルン反応器は、より伝導と対流に依存しており、これはより遅く、均一性に劣る可能性があります。

目標に合った適切な選択をする

選択は、プロジェクトの具体的な目標、利用可能なプラスチック廃棄物の性質、および望ましい運転規模によって導かれる必要があります。

- 小規模な操作や多様なプラスチックのテストが主な焦点である場合:バッチ式またはセミバッチ式反応器は、最高の柔軟性と参入障壁の低さを提供します。

- 一貫性のない混合廃棄物の大規模な工業処理が主な焦点である場合:ロータリーキルンのような堅牢な連続式システムが、しばしば最も実用的な選択肢となります。

- 均一な前処理済みプラスチックで効率を最大化することが主な焦点である場合:連続式流動床またはオーガー反応器は、優れた熱伝達とプロセス制御を提供します。

最終的に、最も効果的な反応器は、その機械設計が特定の原料特性と運転目標に合致するものです。

要約表:

| 反応器タイプ | 操作モード | 最適な用途 | 主な利点 |

|---|---|---|---|

| バッチ式/セミバッチ式 | 投入、処理、排出 | 小規模、研究開発、テスト | シンプルさ、低コスト |

| ロータリーキルン | 連続式 | 大規模、混合/均一廃棄物 | 堅牢、かさばる原料を処理 |

| オーガー(スクリュー) | 連続式 | 均一な前処理済みプラスチック | 精密な制御、調整可能な出力 |

| 流動床 | 連続式 | 高効率、均一な粒子 | 高速、均一な熱伝達 |

プラスチック廃棄物変換プロジェクトに最適な熱分解反応器を選定する準備はできていますか?

KINTEKは、熱分解研究およびスケールアップのための高度な実験装置と消耗品を専門としています。バッチ式反応器で原料をテストする場合でも、連続式システムにスケールアップする場合でも、当社の専門知識と信頼性の高いソリューションは、効率的で一貫した結果を達成するのに役立ちます。お客様の特定のニーズについて話し合い、目標に合った適切な反応器技術を見つけましょう。

今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

よくある質問

- 熱分解装置の用途は何ですか?廃棄物を燃料、化学品、土壌改良材に変える

- 高速熱分解と低速熱分解の違いは何ですか?バイオ燃料の目標に合ったプロセスを選択しましょう

- 焼成(calcination)のプロセスとは何ですか?製錬のための金属の精製と濃縮

- 熱分解装置には何が必要ですか?必須コンポーネントとシステムのガイド

- 熱分解プラントはどのくらいのエネルギーを消費しますか?純エネルギー生産者としての地位を確立する

- 熱分解とは何か、そして燃焼プロセスにおいてなぜ重要なのか?火災の隠れた第一段階を解き明かす

- 熱分解は自立可能か?エネルギー正味の廃棄物変換を達成する方法

- 熱分解プロセスの3つのタイプとは?遅い熱分解、速い熱分解、従来の熱分解を解説