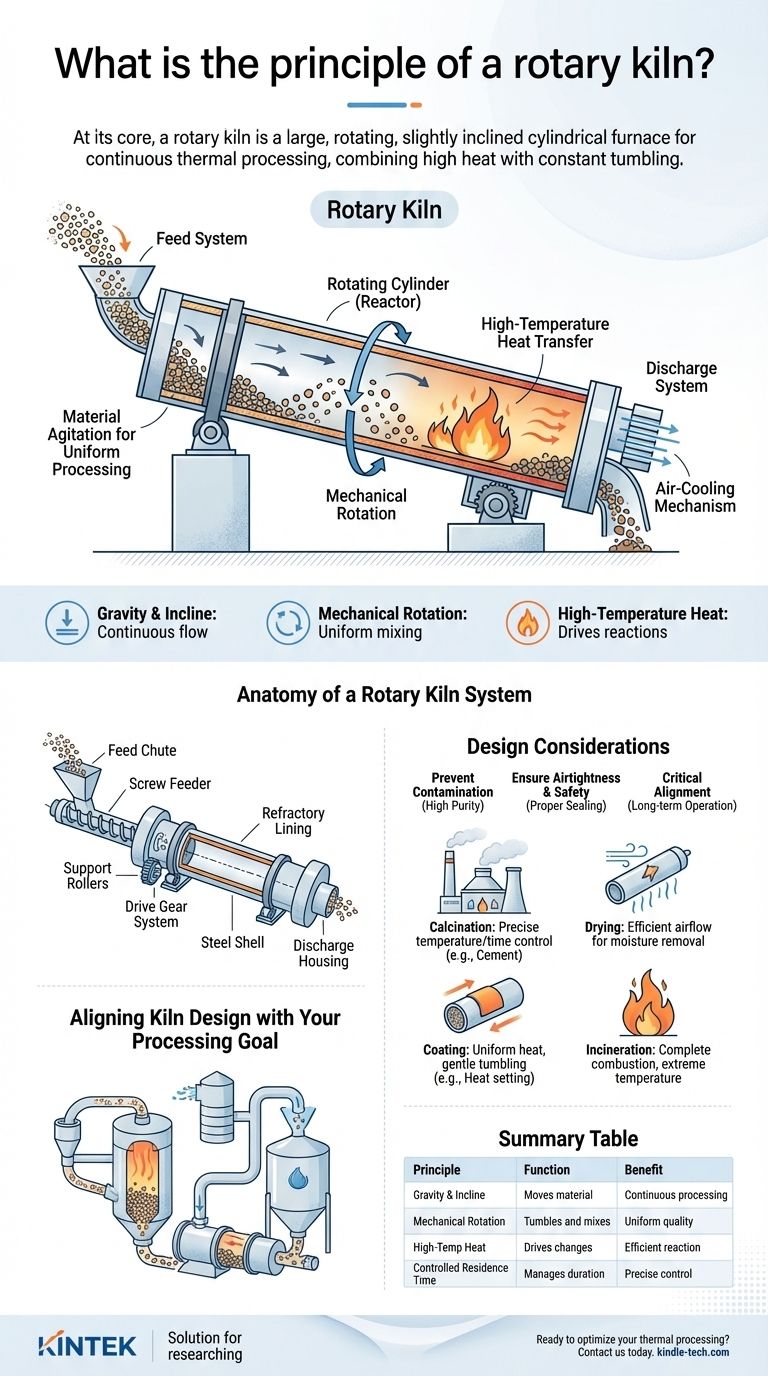

その核心において、ロータリーキルンは、固形材料の連続的な熱処理に使用される、大型で回転する、わずかに傾斜した円筒形の炉です。高温と絶え間ない転動運動を組み合わせることで、材料が上部の供給端から下部の排出端へ移動する際に、物理的変化または化学反応を起こさせます。このエレガントな原理により、単一の効率的なシステム内で乾燥機、焼成炉、焼却炉、反応炉として機能します。

ロータリーキルンの天才性は、重力、機械的回転、高温熱伝達という3つの単純な原理の巧みな利用にあります。この組み合わせにより、バラ積み固形物が均一に加熱され、連続的に処理されることが保証され、大規模な材料製造における基本的な課題が解決されます。

基本的なメカニズム:熱、回転、重力

ロータリーキルンの動作は、物理的な力と熱エネルギーの単純でありながら強力な相互作用によって支配されています。この核となるメカニズムを理解することが、その多用途性を認識するための鍵となります。

傾斜と回転の役割

ロータリーキルンは常に水平に対してわずかな角度で配置されます。この傾斜は、重力を使って材料をシリンダー内に移動させるため、極めて重要です。

キルンが軸を中心にゆっくりと回転すると、内部の材料はシリンダーの側面に沿って持ち上げられ、安息角を超えると材料は滑り落ちて底に達し、その過程で混合されます。回転するたびに材料層は傾斜をわずかに先に進み、投入口から排出口への連続的な流れを保証します。

熱伝達の原理

キルンは本質的に熱交換器であり、極めて高い温度で動作するように設計されています。乾燥、化学的変換、燃焼などの特定のプロセスを駆動するために、材料に熱が加えられます。

最新のキルンでは、360°のヒーター配置が採用されており、転動する材料層への均一で効率的な熱伝達が保証されます。このシステムにより、焼成される製品の正確な熱要件に合わせて、精密な熱パターンを設定できます。

均一な処理のための材料撹拌

絶え間ない転動運動は、単なる輸送のためだけではなく、製品の品質にとって不可欠です。材料が転動するにつれて、新しい表面が熱源に継続的にさらされます。

この撹拌により、すべての粒子が均等に処理され、ホットスポットを防ぎ、非常に一貫性のある均一な最終製品が得られます。

ロータリーキルンシステムの構成要素

ロータリーキルンは、より大きな処理システムの心臓部です。各コンポーネントは、高温や研磨性の材料に耐え、確実に動作するように設計されています。

供給システム

原料は、キルンの高い方の端から供給シュートを通して導入されます。これは、制御された一貫した流量を確保するために、定量スクリューフィーダー(シングル、ダブル、またはシャフトレス)によって行われることがよくあります。

この供給コンポーネントは通常、耐熱合金で作られており、目詰まりや材料の堆積の可能性を最小限に抑えるように堅牢に設計されています。

回転シリンダー(反応炉)

本体は、耐火物ライニングが施された長い鋼鉄製のシリンダーです。これは支持ローラー上で回転し、大型のギアシステムによって駆動されます。ライニングは、鋼製シェルを極端な内部温度や腐食性の材料から保護します。

長さ、直径、回転速度、傾斜角度はすべて、材料がキルン内に留まる時間、すなわち「滞留時間」と呼ばれる重要なパラメータを制御するために慎重に計算されます。

加熱および排出システム

熱源は通常、排出端に配置され、最も熱いガスが最も処理された材料と出会う向流を生成します。

材料がキルンの下端に到達すると、排出ハウジングから排出されます。その後、制御された方法で温度を下げるために空気冷却機構に入る可能性があり、最終製品を安定させます。

トレードオフと設計上の考慮事項の理解

強力である一方で、ロータリーキルンの効果的な動作は、精密なエンジニアリングとメンテナンスに依存します。その性能と寿命にとって重要ないくつかの要因があります。

材料汚染の防止

高純度の用途では、キルンをカスタマイズして、内部コンポーネントからの金属汚染を抑制することができます。これは、特殊化学品や先端セラミックスなどの業界では極めて重要です。

気密性と安全性の確保

供給端と排出端の両方で適切なシーリングが不可欠です。これらのシールは、高温ガスや粉塵の漏れを防ぎ、雰囲気制御のためのプロセス気密性を確保し、原料が飛散するのを防ぎます。

アライメントの重要な役割

キルンの構造、位置、アライメントは、スムーズで長期的な動作のために最も重要です。巨大な回転シリンダーのわずかな位置ずれでさえ、過大な機械的ストレスを生じさせ、支持ローラー、タイヤ、駆動システムへの早期摩耗につながる可能性があります。

処理目標に合わせたキルン設計の調整

最適なロータリーキルンのセットアップは、特定の材料と望ましい変換に完全に依存します。原理は同じですが、目標に合わせて構成を調整する必要があります。

- 化学反応(焼成など)が主な焦点である場合: 目的は、セメントを石灰石から製造する場合に見られるように、反応が完全に完了するように温度と滞留時間を正確に制御することです。

- 乾燥または水分除去が主な焦点である場合: 材料を損傷することなく水分を除去するための熱プロファイルと連携して、蒸気を運び去るための効率的な気流が必要です。

- 製品のコーティング(熱固定など)が主な焦点である場合: 均一な熱適用と穏やかな転動が鍵となり、コア材料を破壊することなく、均一でしっかりと結合したコーティングを作成します。

- 廃棄物焼却が主な焦点である場合: 設計は、完全な有機燃焼、極端な耐熱性、および環境基準を満たすための堅牢なオフガス処理システムを優先する必要があります。

結局のところ、ロータリーキルンの天才性は、そのシンプルで適応性のあるメカニズムにあり、現代の熱処理の不可欠な礎となっています。

要約表:

| 原理 | 機能 | 利点 |

|---|---|---|

| 重力と傾斜 | シリンダー内の材料を移動させる | 連続的で自動化された処理 |

| 機械的回転 | 材料層を転動・混合する | 均一な加熱と一貫した製品品質 |

| 高温熱伝達 | 物理的/化学的変化を促進する | 効率的な乾燥、焼成、または反応 |

| 制御された滞留時間 | 材料がキルン内に留まる時間を管理する | 特定の成果のための正確なプロセス制御 |

熱処理の最適化の準備はできましたか?

KINTEKのロータリーキルンは、精度と耐久性のために設計されており、お客様の研究所や生産施設が必要とする均一な加熱と信頼性の高い性能を提供します。焼成、乾燥、コーティング、焼却のいずれを目的とする場合でも、当社のラボ機器に関する専門知識により、お客様固有の材料とプロセス要件に合わせたソリューションを保証します。

KINTEKのロータリーキルンが効率と製品品質をどのように向上させるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 反応浴用恒温加熱循環器 水槽 チラー 循環器