本質的に、真に「環境に優しい」産業プロセスは存在せず、金属鋳造も例外ではありません。これはエネルギー集約的なプロセスであり、排出ガス、エネルギー消費、廃棄物に関して重大な環境への影響を伴います。しかし、金属の特異的かつほぼ無限のリサイクル性と、最新の汚染制御およびプロセスの効率化を組み合わせることで、その環境プロファイルは非常に複雑なものとなっています。

金属鋳造の環境への影響は、高いエネルギー消費と、スクラップ材料を価値の高い耐久性のある製品にリサイクルする比類のない能力との直接的なトレードオフです。したがって、その持続可能性はプロセス自体によって決まるのではなく、鋳造所が採用する特定のエネルギー源、廃棄物管理システム、排出ガス制御によって決まります。

金属鋳造の主な環境への影響

鋳造の環境フットプリントを理解するためには、まずその中核となる運用上の課題を分解する必要があります。溶解から仕上げまでの各工程が、固有の影響をもたらします。

高いエネルギー消費

金属の溶解には莫大な熱エネルギーが必要です。これは鋳造の環境への影響の最大の要因です。

このエネルギーは通常、化石燃料(鉄鋳造所では天然ガスやコークスなど)の燃焼、または電力によって供給されます。したがって、鋳造のカーボンフットプリントは、エネルギー源のカーボン強度に直接結びついています。

大気への排出ガス

鋳造に関わる高温プロセスは、いくつかの種類の空気汚染物質を生成する可能性があります。

主な排出物には、燃料燃焼による二酸化炭素(CO2)、粒子状物質(粉塵や金属ヒューム)、および揮発性有機化合物(VOC)が含まれます。VOCは、砂型を作成するために使用される化学結合剤が熱分解することによって放出されることがよくあります。

廃棄物の発生

鋳造プロセスでは、注意深い管理を必要とするいくつかの廃棄物ストリームが発生します。

砂型鋳造では、使用済み砂が最大の廃棄物量となります。清浄な砂は無害ですが、結合剤や金属残留物が混ざった砂は適切に管理する必要があります。その他の廃棄物には、溶融金属からすくい取られた不純物であるスラグや、排出ガス制御システムから収集された粉塵が含まれます。

鋳造の持続可能性を裏付ける根拠

課題があるにもかかわらず、金属鋳造には循環型経済に積極的に貢献する強力な特性があります。これらの側面を無視すると、不完全な全体像しか得られません。

比類のないリサイクル性

これが鋳造の最大の環境上の強みです。アルミニウム、鉄、鋼、銅などの金属は、その構造特性を劣化させることなく、ほぼ無期限にリサイクルできます。

鋳造所は本質的にリサイクル事業であり、古い自動車から製造副産物に至るまでのスクラップ金属を、新しく、複雑で、重要なコンポーネントに変換します。これにより、それ自体が環境破壊的なプロセスであるバージン鉱石の採掘の必要性が劇的に減少します。

ニアネットシェイプ製造

鋳造は、最終寸法に非常に近い複雑な部品を製造することに優れており、これは「ニアネットシェイプ(ほぼ最終形状)」製造として知られています。

これにより、その後の機械加工の必要性が最小限に抑えられ、大幅なエネルギーが節約され、最も重要なこととして、材料の無駄が削減されます。部品を作成するために金属の塊の50%を切り取るのではなく、鋳造は形状を直接作成します。

耐久性と長寿命

鋳造金属部品は、その強度と長い耐用年数で知られています。エンジン、インフラストラクチャ、重機に使用されるコンポーネントは、数十年続くことがよくあります。

この本質的な耐久性により、交換の頻度が減り、それらが使用される製品の全体的なライフサイクルへの影響が低減されます。

トレードオフと現代の緩和策の理解

過去の「汚い」鋳造所と現代の責任ある鋳造所との間には大きな隔たりがあります。違いは、緩和技術と戦略の意図的な採用にあります。

エネルギー源の重要な役割

再生可能エネルギー(太陽光、風力、水力)が優勢な電力網から電力を供給される鋳造所は、コークスや天然ガスを燃焼させる鋳造所よりも著しく低いカーボンフットプリントを持ちます。炉の技術選択—伝統的な溶解炉(カップラ)よりも効率的な電気誘導炉など—が決定的な要因となります。

高度な砂再生

現代の鋳造所は、砂を使用済みとして廃棄物と見なしません。彼らは、使用済み砂を機械的または熱的に洗浄し、数十回再利用できるようにする砂再生システムに投資しています。これにより、埋立廃棄物が大幅に減少し、新しい砂の採掘と輸送の必要性がなくなります。

堅牢な排出ガス制御

効果的な汚染制御は、現代の順守している鋳造所では標準的な慣行です。バグハウスなどの技術は粒子状物質を捕捉し、スクラバーや熱酸化装置は有害なVOCを大気に放出される前に破壊できます。

材料とプロセスの革新

業界は継続的に進化しています。加熱時に有害なVOCではなく水蒸気を放出する新しい無機結合剤が開発されています。さらに、ダイカストや永久金型鋳造などのプロセスでは、再利用可能な金属金型を使用し、特定の用途では砂の廃棄物を完全に排除します。

鋳造サプライヤーの環境フットプリントを評価する方法

鋳造部品を調達する際には、一般的なプロセスからサプライヤーの特定の慣行へと焦点を移すべきです。適切な質問をすることが、責任ある選択をするための鍵となります。

- カーボンフットプリントの削減が主な焦点である場合: エネルギー源について透明性があり、高効率の溶解技術への投資を実証できる鋳造所を優先してください。

- 循環型経済が主な焦点である場合: 製品に含まれるリサイクル材の割合を尋ね、砂再生能力について問い合わせてください。

- 大気質と規制順守が主な焦点である場合: 鋳造所が最新の排出ガス制御技術を採用しており、環境許可の範囲内で運用されていることを確認してください。

- 全体的なライフサイクルへの影響が主な焦点である場合: ニアネットシェイプ鋳造の利点を活用して、下流の製造プロセスにおける材料の無駄とエネルギー消費を削減します。

結局のところ、持続可能な金属鋳造戦略は、プロセスを避けることによってではなく、現代的で責任ある製造に尽力するパートナーを積極的に選択することによって達成されます。

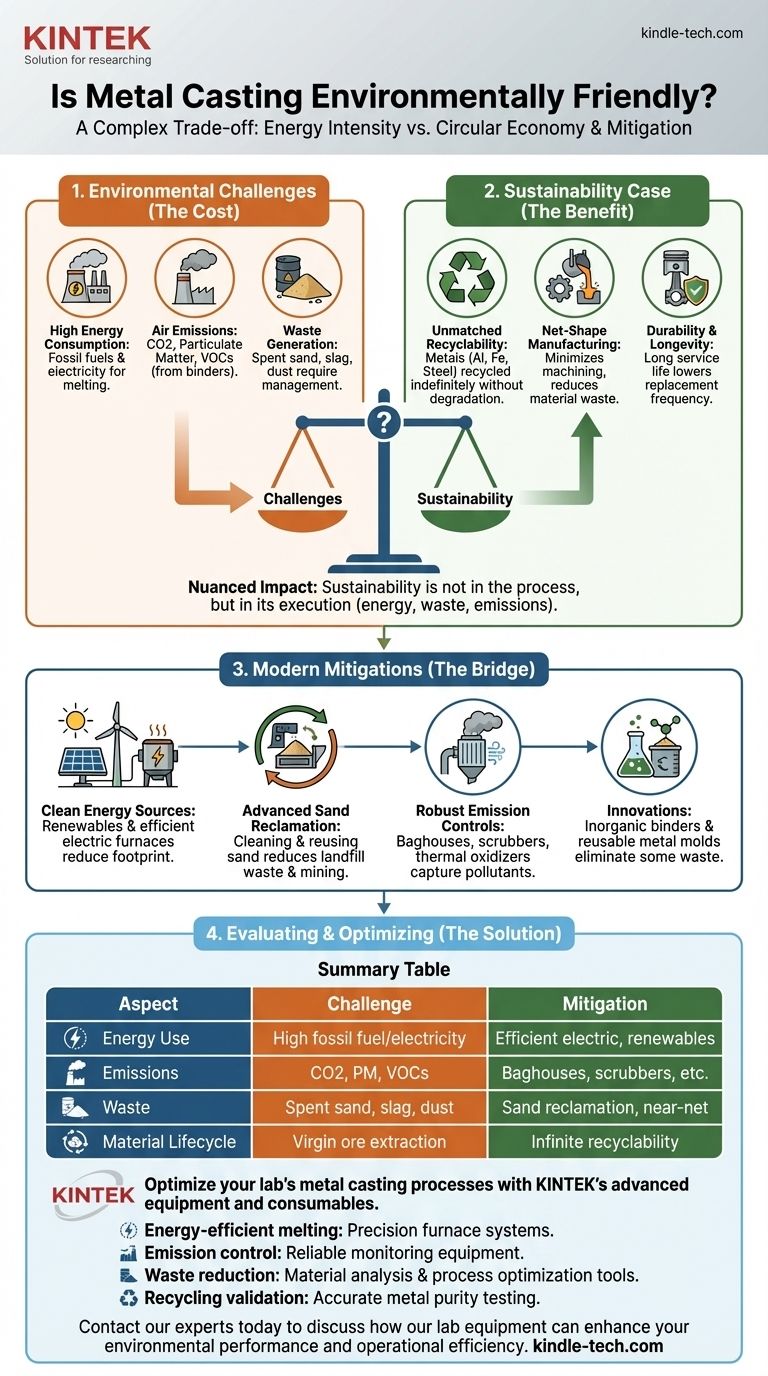

要約表:

| 側面 | 環境への課題 | 持続可能な緩和策 |

|---|---|---|

| エネルギー使用 | 高い化石燃料/電力消費 | 効率的な電気炉。再生可能エネルギー源 |

| 排出ガス | 結合剤からのCO2、粒子状物質、VOC | バグハウス、スクラバー、熱酸化装置 |

| 廃棄物 | 使用済み砂、スラグ、粉塵 | 高度な砂再生。ニアネットシェイプ鋳造 |

| 材料のライフサイクル | バージン鉱石採掘の影響 | ほぼ無期限の金属リサイクル性。高いリサイクル材含有量 |

KINTEKの高度な機器と消耗品で、研究室の金属鋳造プロセスを最適化しましょう。

ラボ機器の大手サプライヤーとして、KINTEKは鋳造所や研究施設が効率を最大化しながら環境への影響を最小限に抑えるのを支援します。当社の製品は以下をサポートします。

- エネルギー効率の高い溶解(精密炉システムによる)

- 排出ガス制御(信頼性の高いラボ監視機器による)

- 廃棄物削減(材料分析およびプロセス最適化ツールの使用による)

- リサイクル検証(金属純度の正確な試験機器による)

新しい鋳造合金の開発、砂再生の改善、またはよりクリーンな生産方法の導入のいずれであっても、KINTEKは金属鋳造をより持続可能にするために必要なラボソリューションを提供します。

当社のラボ機器が環境性能と運用効率をどのように向上させるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用真空チルト回転管炉 回転管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)