要するに、温度はプロセス全体のエンジンです。化学気相成長(CVD)は、化学反応を開始し維持するために必要な熱エネルギーを供給するために、加熱された基板に依存しています。ターゲット表面に十分な熱がないと、前駆体ガスは分解または反応せず、コーティングは形成されません。

CVDにおける温度の核となる機能は、前駆体ガスの化学結合を切断するために必要な活性化エネルギーを供給することです。これにより、高温の加工品表面で反応が起こり、新しく安定した固体膜が形成されます。

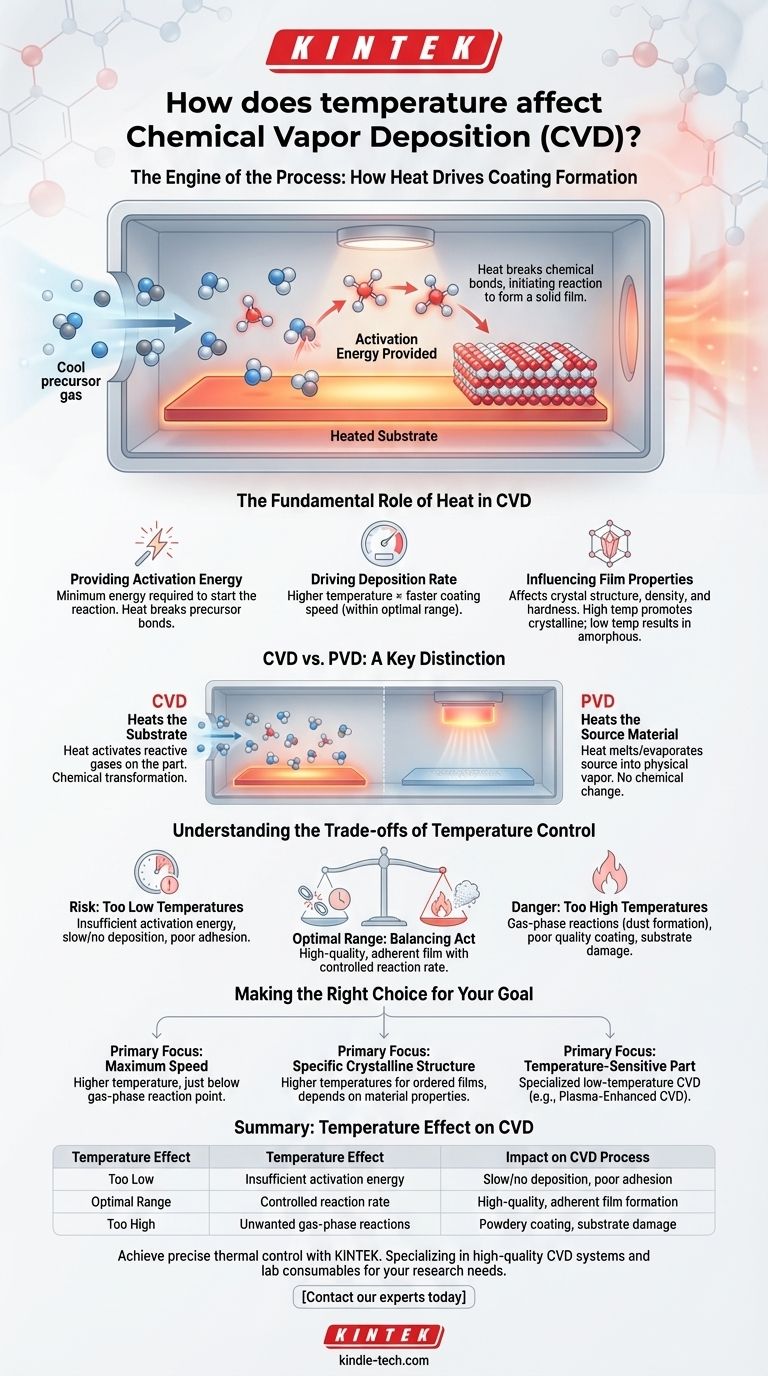

CVDにおける熱の基本的な役割

CVDを理解するには、それを表面で起こる制御された化学反応として捉える必要があります。ほとんどの化学反応と同様に、CVDはエネルギーと速度論によって支配され、温度はその主要な制御レバーとなります。

活性化エネルギーの供給

すべての化学反応は、開始するために最低限必要なエネルギー、すなわち活性化エネルギーを必要とします。CVDでは、基板に印加される熱がこのエネルギーを供給します。

気体分子(前駆体)が熱い表面と接触すると、熱エネルギーを吸収します。このエネルギーにより、それらの内部の化学結合が切断され、新しい固体材料を形成できる反応種が生成されます。

成膜速度の促進

温度は、コーティングプロセスの速度、すなわち成膜速度を直接制御します。

特定の範囲内では、温度が高いほど表面での反応速度が増加し、より短時間でより厚い膜が得られます。ただし、この関係は無限ではなく、各プロセスには最適な温度範囲が存在します。

膜特性への影響

コーティングの最終的な特性—結晶構造、密度、硬度など—は、成膜温度に大きく依存します。

高い温度は、原子が定着する前に表面上で移動するためのエネルギーをより多く与えることがよくあります。これにより、より秩序だった結晶構造の形成が促進されますが、低い温度では無秩序な非晶質の膜になる可能性があります。

CVDとPVD:温度の役割における主な違い

CVDにおける温度の使用法と、その主要な代替法である物理気相成長(PVD)における使用法を区別することが重要です。この区別により、CVDプロセスにおける熱の独自の機能が明確になります。

CVDは反応を引き起こすために基板を加熱する

CVDでは、主要な熱的要素は高温の基板です。このプロセスでは、比較的低温の反応性ガスをチャンバーに導入し、コーティングされる部品の熱によって活性化させます。分子の化学的性質が変換されます。

PVDは蒸気を生成するためにソース材料を加熱する

PVDでは、熱はソース材料(コーティング材料自体)に印加され、溶融と蒸発によってそれを蒸気に変えます。この蒸気が物理的に移動し、(多くの場合より冷たい)基板上に凝縮します。材料の化学的性質は変化しません。

温度制御のトレードオフの理解

CVDプロセスにおける温度の制御は、バランスを取る作業です。最適な範囲から外れると、プロセスの効率と最終製品の品質に重大な問題が生じる可能性があります。

温度が低すぎるリスク

温度が低すぎると、前駆体ガスは効果的に反応するための活性化エネルギーが不足します。これは、成膜速度が極端に遅くなるか、全く起こらなくなり、膜と基板との密着性が悪くなる原因となります。

温度が高すぎる危険性

過度に高い温度はさらに有害になる可能性があります。前駆体ガスが基板に到達する前に気相中で反応し、弱く、粉っぽく、密着性のないコーティングとなる微粒子を形成する可能性があります。また、高温は基板自体、特に敏感な電子部品や融点が低い材料を損傷する可能性もあります。

熱バジェットの制約

多くの用途、特に半導体製造においては、厳格な「熱バジェット」があります。これは、基板が既存の部品を損傷する前に、特定の最大温度に限定された時間しかさらされないことを意味します。CVDプロセスの温度は、このバジェット内に収まるように慎重に選択する必要があります。

目標に応じた適切な選択

CVDプロセスに最適な温度は単一の値ではありません。それは、望ましい結果と基板材料の制約によって完全に決定されます。

- 主な焦点が最大の成膜速度である場合: 不必要な気相反応が始まる点のすぐ下になるように注意深く調整された、より高い温度で操作する必要があります。

- 主な焦点が特定の結晶構造である場合: 必要な温度は材料の特性によって決まります。高度に秩序だった結晶膜を作成するには、原子に十分な移動性を与えるために一般的に高い温度が必要です。

- 主な焦点が温度に敏感な部品のコーティングである場合: 熱だけでなく電気プラズマによってエネルギーが供給される、特殊な低温CVDプロセス(プラズマ強化CVDなど)を使用する必要があります。

結局のところ、温度制御を習得することは、化学気相成長プロセスを習得し、高品質で機能的なコーティングを実現するために不可欠です。

要約表:

| 温度の影響 | CVDプロセスへの影響 |

|---|---|

| 低すぎる | 活性化エネルギーが不十分。成膜速度が遅い/ゼロ、密着性が悪い。 |

| 最適範囲 | 制御された反応速度。高品質で密着性のある膜の形成。 |

| 高すぎる | 望ましくない気相反応。粉っぽいコーティング、基板の損傷。 |

KINTEKでCVDプロセスの正確な熱制御を実現しましょう。

先進的な半導体、耐久性のある工具コーティング、または特殊な薄膜を開発しているかどうかにかかわらず、適切なラボ機器が不可欠です。KINTEKは、お客様の研究開発や生産が必要とする正確な温度制御を提供するように設計された、高品質のCVDシステムおよびラボ用消耗品の専門メーカーです。

お客様の堆積プロセスの最適化をお手伝いさせてください。今すぐ専門家にご連絡いただき、お客様固有のアプリケーションのニーズについてご相談の上、お客様に最適なKINTEKソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置