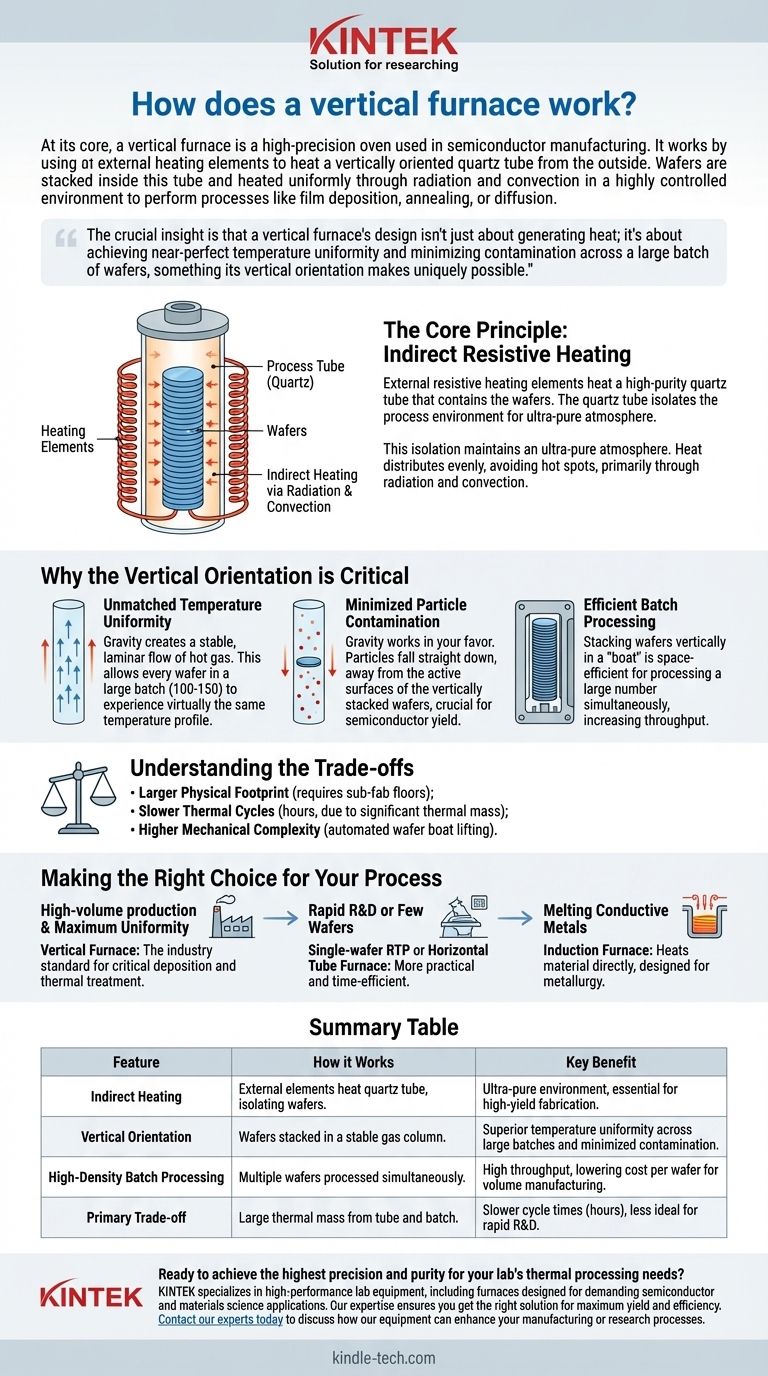

本質的に、縦型炉は半導体製造で使用される高精度オーブンです。 外部の発熱体を使用して、垂直に配置された石英管を外部から加熱することで機能します。ウェーハはこの管の中に積み重ねられ、放射と対流によって高度に制御された環境で均一に加熱され、成膜、アニーリング、拡散などのプロセスが実行されます。

重要な洞察は、縦型炉の設計が単に熱を発生させるだけでなく、大量のウェーハ全体でほぼ完璧な温度均一性を達成し、汚染を最小限に抑えることを目的としていることです。これはその垂直方向の配置によって独自に可能になります。

核心原理:間接抵抗加熱

ほとんどの縦型炉は、ハイテクなマッフル炉と同様に、間接加熱の原理で動作します。熱源がシリコンウェーハに直接触れることはありません。

発熱体

炉の主力となるのは、主プロセスチャンバーを囲む抵抗発熱体のセットです。制御された電流がこれらの発熱体に流されると、それらは非常に高温になります。

プロセスチューブ

これらの高温の発熱体の内側には、高純度の石英管が置かれています。この管は2つの重要な機能を果たします。ウェーハを収容し、プロセス環境を発熱体や外部空気から隔離する「マッフル」として機能します。

この隔離は、半導体製造に必要とされる超高純度雰囲気を維持するために不可欠です。

ウェーハへの熱伝達

発熱体からの熱は内側に放射され、石英管の壁を加熱します。熱くなった管壁は、主に放射と対流によって、内部に積み重ねられたウェーハに熱エネルギーを伝達します。

ウェーハは密閉された安定したガス柱の中に吊り下げられているため、熱は非常に均一に分布し、ホットスポットを回避します。

垂直方向の配置が重要である理由

炉を垂直に配置するという決定は、現代のチップ製造の要求によって推進される意図的な工学的選択です。これは、プロセス制御と汚染の主要な課題に直接対処します。

比類のない温度均一性

垂直配置では、重力が安定した対称的な熱環境を作り出すのに役立ちます。熱いガスは自然に上昇し、水平炉でよく見られる乱流よりもはるかに予測可能で均一な層流を作り出します。

これにより、大量のバッチ(通常100〜150枚)のすべてのウェーハが、事実上同じ温度プロファイルを経験することができます。

粒子汚染の最小化

汚染は半導体歩留まりの敵です。水平炉では、粒子が管の上部から下のウェーハ表面に直接落下する可能性があります。

縦型炉では、重力が有利に働きます。発生した粒子は、管の底部にまっすぐ落下する傾向があり、垂直に積み重ねられたウェーハの活性表面から離れていきます。

効率的なバッチ処理

ウェーハを「ボート」または「カセット」に垂直に積み重ねることは、多数のウェーハを同時に処理するための非常に省スペースな方法です。この高密度バッチ処理により、スループットが向上し、ウェーハあたりのコストが削減されます。

トレードオフを理解する

大量生産、高精度製造に優れている一方で、縦型炉の設計には複雑さとコストがないわけではありません。

より大きな設置面積

縦型炉は背が高く、下部のローディング機構やガスパネルを収容するために、製造施設の複数のフロア(「サブファブ」または「クリーンルームの地下」)を必要とすることがよくあります。これにより、施設建設コストが増加します。

より遅い熱サイクル

100枚以上のウェーハと重い石英管の大量バッチを加熱および冷却するのは遅いプロセスです。熱容量が大きいため、サイクル時間は数時間単位であり、数分単位ではありません。このため、迅速な研究開発や単一ウェーハ実験にはあまり適していません。

より高い機械的複雑性

重くて壊れやすいウェーハボートを炉の底部に持ち上げる自動システムは、水平炉で使用される単純な「プッシュ/プル」ロッドよりも機械的に複雑で、より多くのメンテナンスを必要とします。

プロセスに適した選択をする

理想的な加熱技術は、製造、研究、材料処理のいずれであるかにかかわらず、特定の目標に完全に依存します。

- 最高の均一性を持つ大量生産が主な焦点である場合: 縦型炉は、重要な成膜および熱処理工程において、議論の余地のない業界標準です。

- 迅速な研究開発や一度に数枚のウェーハを処理することが主な焦点である場合: 単一ウェーハ高速熱処理(RTP)システムまたは小型の水平管状炉が、より実用的で時間効率の良い選択肢となることがよくあります。

- 導電性金属の溶解や合金の作成が主な焦点である場合: 誘導炉は、材料を直接加熱し、ウェーハ処理ではなく冶金用に設計されているため、適切なツールです。

最終的に、縦型炉を選択することは、可能な限り最高の精度と純度を大規模に達成するというコミットメントです。

要約表:

| 特徴 | 仕組み | 主な利点 |

|---|---|---|

| 間接加熱 | 外部の発熱体が石英管を加熱し、ウェーハを熱源から隔離します。 | 高歩留まりの半導体製造に不可欠な超高純度プロセス環境。 |

| 垂直方向の配置 | ウェーハは安定したガス柱の中に垂直に積み重ねられます。 | 大量バッチ(100〜150枚のウェーハ)全体で優れた温度均一性、および粒子汚染の最小化。 |

| 高密度バッチ処理 | 高いスループットにより、量産におけるウェーハあたりのコストを削減。 | |

| 主なトレードオフ | 石英管とウェーハバッチによる大きな熱容量。 | サイクル時間が遅い(数時間)ため、迅速な研究開発にはあまり適していません。 |

研究室の熱処理ニーズにおいて、最高の精度と純度を達成する準備はできていますか?

KINTEKは、要求の厳しい半導体および材料科学アプリケーション向けに設計された炉を含む、高性能ラボ機器を専門としています。当社の専門知識により、最大の歩留まりと効率のための適切なソリューションを確実に提供します。

今すぐ当社の専門家にお問い合わせください。当社の機器がお客様の製造または研究プロセスをどのように強化できるかについて話し合いましょう。

ビジュアルガイド