焼結方法と真空ホットプレス焼結の紹介

一般的な焼結技術

焼結技術は、粉末成形体を緻密で強固な部品に変えるために極めて重要です。最も一般的な方法には、無加圧焼結と加圧焼結があり、それぞれ希望する結果に応じた独自の利点があります。

無加圧焼結 は、外部からの圧力を加えることなく、粉末成形体を必要な温度まで加熱します。この技法は、安全性と適切な接合を確保するために制御された雰囲気下で箱型炉や管状炉を使用する従来の焼結でよく使用されます。無加圧焼結の一種である高温焼結は、表面の酸化を抑えるために温度をさらに上昇させ、機械的特性を高め、気孔率を減らし、金属を強化する。しかし、高温で焼結した部品は収縮が大きくなる傾向がある。

加圧焼結 一方、加圧焼結法は、焼結プロセス中に外部圧力を加えることで、より高い緻密化率と優れた機械的特性を実現する。このカテゴリーには以下が含まれる:

- 熱間等方加圧(HIP)焼結:均一な高密度化を達成するため、多くの場合ガス媒体中で全方向に同時に静水圧を加える。

- 熱間加圧焼結:熱と一軸圧力の組み合わせにより、急速な緻密化を促進し、微細構造を制御する。

- 空気圧焼結:空気が充満した環境で圧力を加える。酸素や他のガスの存在が有効な特定の材料に特に有効である。

これらの方法にはそれぞれ利点があり、特定のタイプの材料や用途に適しているため、材料加工技術の武器として不可欠なツールとなっています。

真空ホットプレス焼結の利点

真空ホットプレス焼結には無数の利点があり、様々な産業で好まれている方法です。真空ホットプレス焼結が採用される最も説得力のある理由の一つは、炉の開発と運転に関連するコストの大幅な削減です。エネルギー消費を最適化し、材料の無駄を最小限に抑えることで、真空ホットプレス焼結は従来の焼結方法と比較して優れた費用対効果を発揮します。

さらに、焼結プロセスが行われる真空環境は、最終製品の品質向上に重要な役割を果たす。大気中のガスがないため、酸化や汚染が防止され、材料が意図した特性を維持することができます。また、この制御された環境は、温度と圧力のパラメーターを正確に調整することができ、より良いプロセス管理を可能にします。

真空条件下での焼結プロセスは、原子の拡散を促進し、高密度の固体製品の形成につながる。この高密度化プロセスにより、材料の機械的、電子的、熱的特性が大幅に改善される。例えば、金属やセラミックの硬度や密度は著しく向上し、高応力・高温用途に適したものとなる。

| 利点 | 概要 |

|---|---|

| 費用対効果 | エネルギー効率と材料の最適化により、運用コストを削減。 |

| 品質管理 | 酸化と汚染を防止し、高品質の最終製品を保証します。 |

| 高密度化 | 原子拡散を促進し、高密度・高強度材料を実現します。 |

| 汎用性 | 金属、セラミックス、複合材料など幅広い材料に適しています。 |

まとめると、真空ホットプレス焼結の採用は、運用コストを下げるだけでなく、最終製品の物理的および機械的特性を大幅に向上させ、材料加工における優れた選択肢となります。

ホットプレス焼結のプロセス特性

緻密化メカニズム

真空ホットプレス焼結における緻密化プロセスには、材料の圧密化に寄与するいくつかの重要なメカニズムが関与しています。これらのメカニズムには、塑性流動、粘性流動、拡散、およびクリープが含まれ、それぞれが急速な緻密化と精密な微細構造制御を達成する上で重要な役割を果たしています。

塑性流動と粘性流動

塑性流動と粘性流動は高密度化プロセスの基本である。塑性流動は、材料が応力を受けて変形し、粒子が再配列して空隙を埋めるときに発生する。一方、粘性流動は、せん断力による粒子の移動を伴い、質量の再分布と空隙の除去を助けます。

拡散とクリープ

拡散とクリープも重要なメカニズムである。拡散には、高濃度領域から低濃度領域への原子の移動が含まれ、粒子間スペースの充填に役立つ。クリープは応力下での時間に依存した変形であり、気孔を徐々に閉じ、材料全体の緻密化を促進する。

その他の緻密化プロセス

主なメカニズム以外にも、再配列、溶液沈殿、オストワルド熟成などのプロセスが高密度化を促進する。再配列は、液体が溶融する際に、毛細管現象によって液体が細孔に引き込まれ、結晶粒がより好ましい充填配置に再配列されることで起こる。溶液析出は、原子が毛管圧の高い領域で優先的に溶液に入り、化学ポテンシャルの低い領域で析出し、接触平坦化と緻密化をもたらす。より小さな粒子がより大きな粒子に溶解して沈殿するオストワルド熟成もまた、粒度分布を最適化することによって緻密化に寄与する。

真空ホットプレス焼結は、これらのメカニズムやプロセスを総合して、高密度化と微細構造制御を達成し、材料圧密の優れた方法となります。

温度と真空の効果

真空ホットプレス焼結は、従来の方法と比較して、必要な焼結温度を大幅に下げる制御された環境を導入します。この温度低下は、材料の熱劣化を最小限に抑え、機械的特性を維持するために極めて重要です。真空環境は、材料内の気孔を効率的に除去する上で重要な役割を果たし、このプロセスは大気ガスがないことで加速される。

気孔の除去は単なる外観上の改善ではなく、高密度化プロセスに直接影響する。気孔が除去されると、材料はよりコンパクトになり、全体的な密度と構造的完全性が向上する。この高密度化プロセスは、新たな気孔の形成を防ぎ、均一な微細構造を保証する結晶粒構造の安定化によってさらにサポートされる。

真空条件が焼結に及ぼす影響を説明するために、次の表を参照されたい:

| 側面 | 従来の焼結 | 真空ホットプレス焼結 |

|---|---|---|

| 焼結温度 | 高い | より低い |

| 細孔除去 | 低効率 | より効率的 |

| 高密度化 | 遅い | より速い |

| 穀物安定性 | 安定性が低い | より安定 |

この表は、真空ホットプレス焼結が高密度化を達成するだけでなく、材料の結晶粒構造をより安定させることを強調しています。この2つの利点により、材料の強度と耐久性が最も重要な用途に理想的な選択となります。

真空ホットプレス焼結炉の分類

環境用途別

真空ホットプレス焼結炉の分類は、主に運転環境条件に基づいています。この分類は各タイプの炉の具体的な用途と利点を理解する上で極めて重要です。

-

大気圧ホットプレス焼結:このタイプの炉は通常の大気条件下で作動します。焼結に制御された環境を必要としない材料に特に有効です。セットアップが簡単なためコスト効率が高く、幅広い用途に適しています。

-

大気保護ホットプレス焼結:常圧炉とは対照的に、この炉は不活性、還元性、酸化性など、処理材料に応じて制御された雰囲気内で運転されます。この制御された環境は、不要な反応を防止し、望ましい材料特性を確保するために不可欠です。

-

真空ホットプレス焼結:これは最も先進的なカテゴリーで、大気との相互作用を排除するために真空下で操作される。真空環境は焼結温度を大幅に低下させ、気孔を効率的に除去し、緻密化と結晶粒の安定性を高めます。この方法は、純度と精密な微細構造制御が重要な高性能材料に特に有利です。

| 炉の種類 | 環境条件 | 主な利点 |

|---|---|---|

| 大気 | 通常の大気 | コスト効率が高く、適用範囲が広い |

| 大気保護 | 制御された雰囲気 | 不要な反応の防止、正確な材料特性 |

| 真空 | 真空環境 | 焼結温度の低減、高密度化、精密な組織制御 |

これらの環境分類を理解することで、特定の材料加工ニーズに最適な炉を選択し、最適な性能と品質を確保することができます。

温度範囲別

真空ホットプレス焼結炉は動作温度範囲によって分類され、それぞれ特定の材料加工ニーズに対応します。これらの温度範囲は通常、800°C以下の炉、1000°C~1600°Cの炉、および1600°C以上の炉の3つのグループに大別されます。

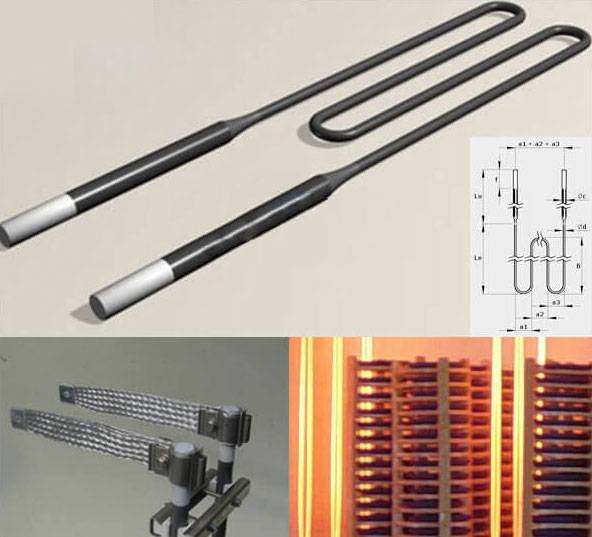

800°C以下の炉では、炭化ケイ素 (SiC) ロッドまたは二珪化モリブデン (MoSi₂) ヒーターなどの発熱体が一般的に使用されます。これらのエレメントは、より低い温度で効率的な熱伝達を提供し、処理される材料が不必要なエネルギーを消費することなく必要な熱条件を達成することを保証します。

1000℃から1600℃の中温域では、タングステン(W)やモリブデン(Mo)のような、より堅牢な発熱体が採用されます。これらの材料は高温に耐えることができ、安定した加熱が可能であるため、最適な緻密化と微細構造形成のために精密な温度制御が必要な材料を扱うプロセスには極めて重要である。

1600℃を超える温度では、タンタル(Ta)やレニウム(Re)などの超高温発熱体が使用されます。これらの元素は、極端な温度でも安定性と効率を維持できることから選択され、焼結にそのような条件を必要とする先端材料の処理を可能にします。

各温度範囲では、エネルギー効率を確保し、炉の構造を保護するために、特定の断熱材も必要となる。例えば、800℃以下では軽量のセラミックファイバーや耐火レンガが使用され、1600℃以上では高熱に耐えるためにジルコニア(ZrO₂)や炭化ハフニウム(HfC)などのより高度な断熱材が採用されます。

この温度範囲による分類は、特定の材料加工ニーズに適した炉の選択に役立つだけでなく、加熱・断熱システムが要求される熱条件に最適化され、プロセス効率と製品品質の両方が向上することを保証します。

真空ホットプレス焼結炉の構成部品

炉本体とドア

炉本体とドアは真空ホットプレス焼結炉、特に高圧用途の設計において重要なコンポーネントです。これらの要素は構造的完全性と熱効率の両方を確保する材料で構築されなければならない。

材料と構造の完全性

炉本体とドアに使用される材料は通常、極端な温度と圧力に耐える高級合金です。一般的な材料は以下の通りです:

- インコネル:インコネル : 高強度で、高温での腐食や酸化に強いことで知られています。

- ハステロイ:耐腐食性に優れ、高圧用途に適しています。

- ステンレス:強度と耐食性のバランスがよく、耐久性を高めるために他の合金と組み合わせて使用されることが多い。

設計上の考慮

炉本体と扉の設計は、最適な性能を確保するためにいくつかの重要な要素を考慮する必要があります:

- シール機構:シーリング機構:炉内の真空環境を維持するためには効果的なシーリングが不可欠です。漏れを防ぐため、シリコンやセラミックファイバーなどのガスケットが一般的に使用されます。

- 熱膨張:構造的完全性を損なうことなく熱膨張に対応する設計が必要です。このため、エキスパンション・ジョイントやフレキシブル・コネクションを使用することがよくあります。

- 荷重分散:ドアとボディは、局所的な応力と潜在的な破損を避けるために、加えられる圧力を均等に分散する必要があります。これは、接触面と支持構造を慎重に設計することで達成されます。

高圧用途

高圧用途では、炉本体とドアはその機械的応力に耐えられるよう厳しい試験を受けなければなりません。これには以下が含まれます:

- 油圧試験:炉が運転中に経験する高圧条件をシミュレートして、材料と設計の完全性を検証します。

- 熱サイクル:熱衝撃に対する耐久性と耐性を評価するため、構成部品を加熱と冷却の反復サイクルにさらす。

このような厳しい要求を満たすことで、炉本体とドアは真空ホットプレス焼結炉の正常な運転において極めて重要な役割を果たし、焼結プロセスの安全性と効率を確保します。

断熱および加熱システム

真空ホットプレス焼結炉の断熱・加熱システムは、高温を維持し炉構造を保護するために綿密に設計されています。これらのシステムは、材料の効率的な緻密化と焼結プロセスの安定性を確保するために極めて重要です。

断熱層

断熱層はセラミックファイバーや耐火レンガなどの耐高温材料で構成されています。これらの材料は、熱損失を最小限に抑え、安定した内部温度を維持するのに役立つ優れた断熱特性のために選択されます。断熱層は一般的に多層に配置され、熱障壁を形成することで継続的なエネルギー投入の必要性を減らし、エネルギー効率を高めます。

反射層

断熱層に加えて、反射層が組み込まれ、保温性をさらに最適化します。これらの層は、アルミ箔や特殊な反射コーティングなど、反射率の高い材料で作られています。熱を炉室内に反射させることで、これらの層は過剰な加熱を必要とせずに焼結に必要な高温を維持するのに役立ちます。これはエネルギーを節約するだけでなく、発熱体の寿命を延ばすことにもつながります。

発熱体

発熱体は炉内で必要な熱を発生させる中核部品です。一般的な発熱体には二珪化モリブデン (MoSi2) やタングステンがあり、高温に耐え、均一な熱分布を提供するために選択されます。これらのエレメントは、炉室全体が要求される焼結温度に到達し、維持されるように戦略的に配置される。これらのエレメントの設計と配置は、一貫した高品質の焼結結果を得るために極めて重要です。

これらの高度な断熱層、反射層、効率的な発熱体を組み合わせることで、真空ホットプレス焼結炉は最適な温度で運転することができ、材料の緻密化の成功と炉構造の完全性を保証します。

圧力および制御システム

油圧加圧システムは真空ホットプレス焼結炉の重要な構成要素であり、焼結プロセス中に正確な圧力を印加・維持する役割を担います。このシステムには一般的に油圧シリンダーが使用され、焼結材料全体に均一な圧力分布を確保するために高精度で動くように設計されています。これらのシリンダーの動きは、リアルタイムで圧力を監視・調整する高度なメカニズムによって制御され、望ましい圧力レベルが一貫して維持されるようにします。

このレベルの精度を達成するために、制御システムは高度なセンサーと自動化されたフィードバックループを統合しています。これらのセンサーは印加圧力を継続的に測定し、制御ユニットにデータを提供し、制御ユニットはそれに応じて油圧流量を調整します。このクローズドループ制御システムは、圧力印加の精度を高めるだけでなく、焼結プロセスの安定性と一貫性を維持し、最終製品の全体的な品質を向上させます。

圧力制御に加えて、システムはシリンダー動作のタイミングと順序も管理します。材料によって圧力プロファイルや保持時間が異なるため、これは緻密化プロセスを最適化する上で極めて重要です。これらの要素を慎重に調整することにより、圧力と制御システムは、各焼結サイクルが処理される材料の特定のニーズに合わせて調整されることを保証し、最終製品の品質と一貫性にさらに貢献します。