はじめに:静水圧プレスの解説

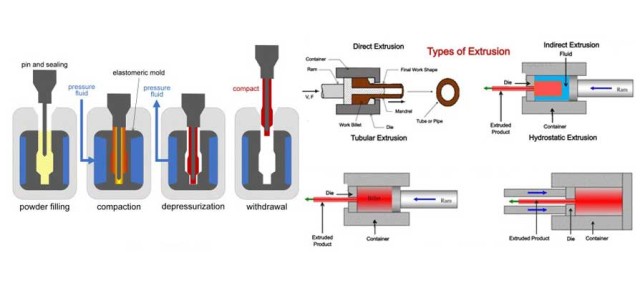

静水圧プレスは、高圧を使用して粉末材料を特定の形状に圧縮する製造プロセスです。このプロセスでは、粉末をフレキシブルな容器に入れ、その後あらゆる方向から高圧をかけます。圧力が均一に加えられるため、粉末が流動し、金型内の隙間や隙間を埋めることができます。これにより、均一な微細構造と最小限の歪みを備えた高密度の製品が得られます。静水圧プレスは、セラミック部品、航空宇宙部品、医療機器などの複雑な部品の製造に一般的に使用されます。

目次

静水圧プレスの利点:

静水圧プレスは、従来の押出法に比べて多くの利点をもたらす、材料を成形する多用途の方法です。静水圧プレスの利点の一部を次に示します。

均一な圧力分布

静水圧プレスの主な利点の 1 つは、材料全体に均一な圧力分布が保証されることです。これにより、最終製品の密度がより安定し、欠陥が少なくなります。その結果、静水圧プレスはセラミックや複合材料などの高性能材料の製造に広く使用されています。

複雑な形状の形成

静水圧プレスを使用すると、他の方法では達成が困難または不可能な、中空構造や薄肉構造などの複雑な形状を形成できます。このため、高精度の複雑な部品が必要とされる航空宇宙産業や自動車産業で人気があります。

環境にやさしい

等方圧プレスは、押出成形よりも使用する材料が少なく、廃棄物の発生も少ないため、より環境に優しいオプションです。また、このプロセスに必要なエネルギーと資源も少なくなるため、より持続可能な代替手段となります。

生産効率

静水圧プレスは 1 サイクルで大量の部品を生産できるため、コストを削減でき、生産時間と人件費を削減できます。この技術により、製造業者は部品を高精度かつ高精度で製造できると同時に、二次加工の必要性も軽減されます。

機械的特性の向上

静水圧プレス中に適用される高圧により、材料の機械的特性が向上し、その結果、強度、延性、靭性が向上します。このため、静水圧プレスは、航空宇宙部品や医療用インプラントなど、高い機械的性能を必要とする部品の製造によく使われています。

冶金的接合

静水圧プレスは、セラミックと金属などの異なる材料間に冶金学的結合を形成するために使用することもできます。この技術は、航空宇宙産業や防衛産業向けの先端材料の製造に広く使用されています。

結論として、静水圧プレスには、均一な圧力分布、複雑な形状の形成、コスト削減、機械的特性の向上など、従来の押出法に比べて多くの利点があります。この技術は、高性能材料を高精度かつ精密に製造するために、航空宇宙、自動車、医療などのさまざまな業界で広く使用されています。

押し出し成形と比較した利点:

静水圧プレスは、押出に代わる低歪みの方法であり、押出に比べていくつかの利点があります。このセクションでは、押出成形に対する静水圧プレスの利点について詳しく説明します。

歪みのレベルが低い

押出成形に対する静水圧プレスの主な利点の 1 つは、生成される歪みのレベルが低いことです。通常、押し出し加工では大幅な歪みが生じ、材料の強度と性能が低下する可能性があります。一方、静水圧プレスでは、より均一で一貫した材料が生成され、その結果、強度が高まり、性能が向上します。

ニアネットシェイプ部品

静水圧プレスのもう 1 つの利点は、ニアネットシェイプの部品を製造できることです。これは、静水圧プレスで製造される部品に必要な追加の機械加工や仕上げが最小限に抑えられ、部品の製造に必要な全体的なコストと時間が削減されることを意味します。さらに、静水圧プレスでは押出成形よりも優れた表面仕上げの部品を製造できるため、追加の表面処理の必要性が減ります。

複雑な形状

静水圧プレスは複雑な形状を生成することができ、押し出しが難しい材料や押し出し特性が劣る材料に最適です。静水圧プレスは、形状やサイズに関係なく、製品全体に均一かつ均等な力を加えます。これにより、他の方法では製造が困難または不可能な形状や寸法の製造が実用化されます。

均一な密度と微細構造

静水圧プレスにより、材料の密度と微細構造が均一になります。粉末またはプリフォームをフレキシブルな容器に入れ、四方から高圧をかけます。これにより、より均一で一貫した材料が生成され、より高い強度とより優れた性能が得られます。密度が均一であるということは、得られる圧縮品が焼結または熱間静水圧プレス中に均一な収縮を示し、反りがほとんどまたはまったくないことも意味します。

成形が難しい材料にも適用可能

静水圧プレスは、超合金、チタン、工具鋼、ステンレス鋼、ベリリウムなどの成形が困難で高価な材料に適用でき、材料を効率的に利用できます。銅のような材料では、降伏応力がせん断面の法線応力の関数であるため、半径方向の圧力は軸方向の圧力よりも低くなります。冷間プレスされた成形体内の圧力分布は静水圧になる可能性がありますが、密度分布が同様に均一である場合に限り、圧力と密度の関係は静水圧成形の場合と同じになります。

結論として、静水圧プレスには、低レベルの歪み、ほぼネットシェイプの部品、複雑な形状の製造能力、均一な密度と微細構造、圧縮が難しい材料への適用性など、押出成形に比べていくつかの利点があります。これらの利点により、静水圧プレスはセラミック、金属、複合材料、プラスチック、カーボンなどの多くの業界にとって価値のあるプロセスとなっています。

静水圧プレスで作成される製品範囲:

静水圧プレスは、さまざまな業界で幅広い用途を持つ多用途の製造プロセスです。歪みの少ない高性能材料の製造に使用され、押出成形の代替として人気があります。静水圧プレスを使用して作成できる製品の一部を次に示します。

セラミックス:

静水圧プレスはセラミック部品の製造に広く使用されています。他の製造方法では実現が難しい複雑な形状の作成が可能になります。このプロセスでは、高密度かつ均一なセラミック部品も製造されるため、機械的特性と熱的特性が向上します。

航空宇宙部品:

静水圧プレスは、航空宇宙部品の製造、特にエンジン部品の製造に使用されます。強度と耐腐食性で知られるチタンやニッケル合金などの高性能金属の製造に使用されます。このプロセスでは歪みが最小限に抑えられた部品が製造されるため、複雑な形状の製造に最適です。

燃料電池:

静水圧プレスは、燃料電池製造プロセスの重要な部分です。これは、効率と耐久性が高いことで知られる固体酸化物型燃料電池コンポーネントの作成に使用されます。このプロセスにより、高密度かつ均一なコンポーネントが製造され、その結果、パフォーマンスと寿命が向上します。

医薬品:

静水圧プレスは、医薬品粒子や原材料を所定の形状に圧縮するために製薬業界で広く使用されています。この加圧システムにより、粉末全体に均一な圧縮圧力がかかり、最終製品の均一な密度分布が保証されます。

爆発物:

静水圧プレスは爆発性物質の製造に使用されます。爆発装置で重要な高密度で均一なコンポーネントを製造するために使用されます。このプロセスにより、高密度かつ均一なコンポーネントが製造され、その結果、安全性と信頼性が向上します。

核燃料:

等方圧プレスは核燃料ペレットの製造に使用されます。原子炉の運転に不可欠な高密度で均一なペレットを作成するために使用されます。このプロセスにより、高密度かつ均一なペレットが生成され、その結果、性能と安全性が向上します。

結論として、静水圧プレスは、歪みを最小限に抑えて幅広い製品を製造するための信頼性が高く効果的な方法です。これは、航空宇宙、製薬、核燃料など、さまざまな業界で多数の用途がある多用途の製造プロセスです。高密度で均一な部品を製造できるため、実験装置の分野では重要な技術となっています。

技術的な考慮事項:

静水圧プレス (IP) は、金属部品を成形するための押出成形に代わる有望な方法です。金属を金型に押し込んで特定の形状を作成する押出成形とは異なり、IP では材料のすべての面に均等な圧力をかけて、材料を目的の形状に成形します。これにより、材料全体に応力がより均一に分散され、歪みが減少し、機械的特性が向上します。

圧力媒体

圧力媒体の選択は、静水圧プレスプロセスにおいて重要な技術的考慮事項です。圧力媒体は気体でも液体でもよく、選択はアプリケーションの特定の要件によって異なります。ガスは低圧用途に使用されることが多く、液体は高圧用途に使用されます。圧力媒体は、プレスされる材料に圧力を均一に伝える能力に基づいて選択する必要があります。

温度と時間

プレスの温度と時間も静水圧プレスにおける重要な技術的考慮事項です。温度と時間は、プレスされる材料の特性に基づいて選択する必要があります。温度を高くすると材料の密度が向上し、プレス時間を長くすると材料の均一性が向上します。最終製品の望ましい特性を達成するには、温度と時間を最適化する必要があります。

工具設計

静水圧プレス中に材料を所定の位置に保持するために使用されるツールの設計も、技術的に考慮すべき重要な要素です。工具は、プレスされる材料のすべての面に均等な圧力を加えるように設計する必要があります。工具は、プロセスに伴う高圧や高温にも耐えられる必要があります。最終製品の望ましい特性を達成するには、工具の材料と設計の選択を最適化する必要があります。

アプリケーション

静水圧プレスは、薄壁や複雑な内部特徴を持つ複雑な形状を製造するのに特に役立ち、航空宇宙、医療、自動車産業でよく使用されます。高品質で歪みの少ない部品を製造できるため、静水圧プレスは特定の用途にとって価値のある代替手段となります。静水圧プレスは押し出しよりも時間がかかり、高価になる可能性がありますが、機械的特性が向上し、歪みが少ないという利点があるため、多くの用途にとって有望な代替手段となります。

要約すると、静水圧プレスの技術的考慮事項には、圧力媒体の選択、プレスの温度と時間、材料を所定の位置に保持するために使用する工具の設計が含まれます。静水圧プレスは、特に薄壁や複雑な内部特徴を持つ複雑な形状の金属部品を成形するための、押出成形に代わる有望な代替手段です。高品質で歪みの少ない部品を製造できるため、静水圧プレスは特定の用途にとって価値のある代替手段となります。

静水圧プレスの欠点:

専用の設備や金型が必要

静水圧プレスの主な欠点の 1 つは、専用の装置と金型が必要であり、入手と維持に費用がかかることです。このプロセスには、高圧に耐え、全方向から均一な圧力を発生できる油圧システムを備えた圧力容器が必要です。さらに、プロセス中に粉末またはプリフォームを所定の位置に保持し、均一な圧力分布を確保するには、特殊な金型が必要です。これらの金型は、設計と製造にコストと時間がかかる場合があります。

時間がかかり、慎重な監視が必要

静水圧プレスのプロセスは時間がかかる場合があり、材料全体に圧力が均一に分散されるように注意深く監視する必要があります。このプロセスでは、金型に粉末またはプリフォームを充填し、数時間高圧にさらします。この間、圧力が均一に保たれ、材料が過剰に加圧されたり過小に加圧されたりしないように、圧力を注意深く監視する必要があります。

複雑な形状や強度の低い材料には不向き

静水圧プレスは、すべての材料、特に複雑な形状や強度の低い材料に適しているわけではありません。このプロセスは、高圧に耐えることができ、形状が単純な材料で最も効果的です。複雑な形状の材料は、静水圧プレスに必要な高圧に耐えられない場合や、プロセスによって歪みや亀裂が生じる可能性があります。さらに、強度が低い材料は静水圧プレスに必要な圧力に耐えられない可能性があり、変形や破損が発生する可能性があります。

他の成形技術と比較して高価

静水圧プレスは、押出成形、鋳造、ダイプレスなどの他の成形技術と比較して高価になる可能性があります。特殊な装置や金型の必要性、およびプロセスに時間がかかる性質により、全体の生産コストが増加する可能性があります。さらに、このプロセスはすべての用途に適しているわけではないため、特定の業界では有用性が制限される可能性があります。

これらの制限にもかかわらず、静水圧プレスは製造業において、特に最小限の歪みと最大の強度を必要とする高性能コンポーネントの製造において依然として貴重な技術です。そのため、メーカーは製品の製造プロセスを選択する際に静水圧プレスの長所と短所を慎重に考慮することが重要です。

結論: 利点と利点の要約

静水圧プレスは、従来の押出成形に比べていくつかの利点をもたらす多用途の製造プロセスです。静水圧プレスにより、より高いレベルの均一性と一貫性を備えた製品を作成できるため、廃棄物が減り、生産コストが削減されます。さらに、静水圧プレスでは、押し出しでは製造が難しい複雑な形状を作成できます。このような利点にもかかわらず、特殊な機器の必要性や材料汚染の可能性など、留意すべき技術的な考慮事項もいくつかあります。全体として、静水圧プレスは押出に代わる低歪みの方法であり、製造業者にさまざまな利点とメリットをもたらします。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa