熱間静水圧プレス (HIP)

セラミック特性の最大化

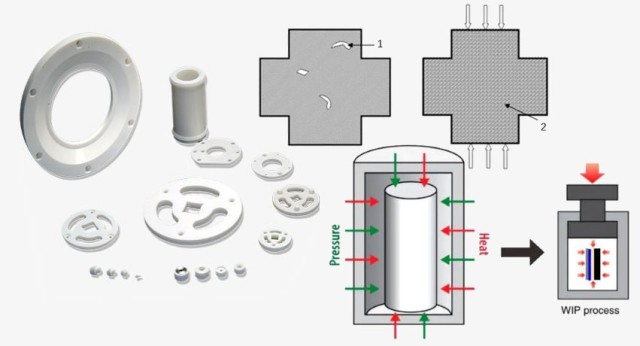

熱間等方圧加圧(HIP)は、材料特性の面で比類のない利点を提供する、アドバンスト・セラミックスを製造するための最高のプロセスとして際立っています。セラミック材料を高温の高圧ガスにさらすことで、HIPは最終製品の完全密度を保証し、材料にボイドや気孔がほとんどない状態にします。このプロセスは、内部欠陥をなくすだけでなく、材料の構造的完全性と機械的特性を維持する上で重要な要素である結晶粒の成長を最小限に抑えます。

HIPの利点は、単なる高密度化にとどまりません。このプロセスにより、究極の強度を持つセラミックが得られ、高い信頼性と耐久性を実現します。これは、医療用インプラントや航空宇宙部品など、故障が許されない用途において特に重要です。HIP処理セラミックスの高い信頼性は、材料全体に応力とひずみが均一に分布するため、局所的な破損の可能性が低くなることに起因しています。

さらに、卓越した硬度と透明性を持つセラミックスを製造するHIPの能力は、その用途をさらに広げます。例えば、透明なセラミックは、レーザー利得媒体や傷のつきにくい窓などの高性能光学部品に使用されている。これらの特性の組み合わせにより、HIP処理セラミックスは、高性能と長期信頼性を要求する産業で好まれる選択肢となっている。

要約すると、HIPは単なるプロセスではなく、セラミック材料を最高の潜在能力まで高め、現代の産業用途の厳しい要求を満たすことを保証する変革的な技術なのです。

理論密度100%の達成

セラミック材料の理論密度100%の達成は、等方加圧技術の分野における重要な目標です。このマイルストーンは単なる数字ではなく、材料の構造的完全性と性能能力の証です。焼結温度を綿密に調整し、高い静水圧を加えることで、結晶粒の成長を最小限に抑え、材料の特性を最適化することができます。

このプロセスでは、温度制御と加圧の相乗効果が極めて重要な役割を果たします。焼結温度を正確に調整することで、粒子の合体が促進され、緻密で均一な微細構造が得られます。同時に、高い静水圧により、この緻密化が材料全体に均一に起こり、局所的な弱点や空隙が生じないようにします。

このアプローチは、いくつかの重要な利点をもたらす。第一に、強度が最大化され、セラミックが破損することなく高い機械的応力に耐えられるようになります。第二に、信頼性が向上し、重要な用途において材料の信頼性が高まります。さらに、結晶粒成長の減少により硬度が向上し、セラミックの耐摩耗性が高まります。レーザー技術や傷のつきにくい窓など、光学的な透明性が要求される用途では、材料の透明性も最大化されます。

要約すると、焼結温度と静水圧の慎重なバランスは、理論密度を100%達成するだけでなく、セラミック材料に優れた機械的および光学的特性を付与します。

生産効率の向上

静水圧プレス技術における高いガス圧の利用は、セラミック材料の緻密化を促進するだけでなく、生産効率を大幅に向上させる浮力効果をもたらします。この浮力効果により、従来のプレス方法で一般的な問題であった固着や沈下のリスクなしに、プレス内で複数の部品を積み重ねることができます。複数の部品の同時加工を可能にすることで、生産サイクルが迅速化され、顕著な生産量の増加と生産単価の削減につながります。

さらに、高いガス圧によってすべての部品に均一な力が分散されるため、複雑なハンドリングや位置決めが不要になる。この均一性により、各パーツが同レベルの高密度化と圧力を経験するため、一貫した高品質の製品が生まれます。また、パーツを積み重ねることができるため、プレススペースの利用が最適化され、設備とリソースの効率的な利用が可能になります。

まとめると、等方加圧における高いガス圧と浮力効果の組み合わせは、生産工程を合理化するだけでなく、高品質のセラミック部品をコスト効率の良い方法で確実に生産します。この二重の利点により、静水圧プレスは、生産効率を高め、競争力を維持しようとする産業にとって不可欠なツールとなっています。

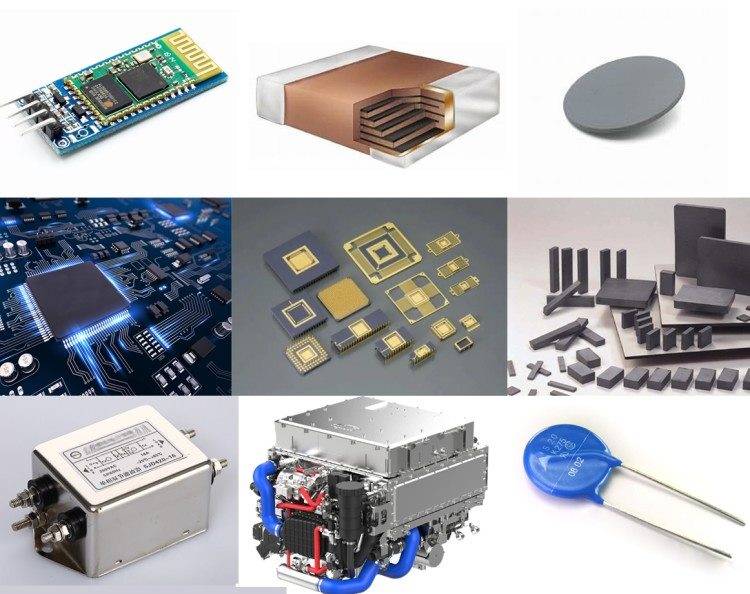

HIPの用途

熱間等方圧プレス (HIP) は、航空宇宙や医療から自動車に至るまで、多くの産業にわたる高精度で精密な部品の生産に不可欠です。この高度な技術は、部品の表面全体に均一な圧力を加え、重要な寸法を比類のない精度で確実に満たすことができるため、特に好まれています。HIP容器内で不活性ガス(通常はアルゴン)を使用することで、部品表面が反応しない状態をさらに保証し、最終製品の全体的な品質と信頼性を高めます。

HIPの最も注目すべき用途のひとつは医療分野で、インプラントの製造に広く使用されている。これらのインプラントには、卓越した耐久性と生体適合性が要求されますが、HIPは理論密度を100%達成し、空隙をなくす能力によって、その品質を提供することができます。医療用インプラントにとどまらず、HIPはSNハイブリッド・セラミック・ベアリングの製造においても極めて重要な役割を果たしています。

透明セラミックスの分野では、HIPは光学的に透明であるだけでなく、傷やレーザーによる損傷に対して高い耐性を持つ材料を製造する上で重要な役割を果たしています。これらの特性により、HIP処理された透明セラミックは、レーザー利得媒体や耐傷性ウィンドウなどの用途に理想的です。HIPの汎用性と精度は、ガスタービン部品、ポンプ、バルブ、ピストン、切削工具など、他の多くの部品にも及んでおり、これらの部品はすべて、HIPが付与する強化された機械的特性と信頼性の恩恵を受けています。

| 産業分野 | HIPの用途 |

|---|---|

| 医療 | インプラント、補綴物、手術器具 |

| 航空宇宙 | ガスタービン部品、構造部品、エンジン部品 |

| 自動車 | エンジン部品、ブレーキシステム、トランスミッション部品 |

| 光学 | 透明セラミックス、レーザー利得媒体、耐傷性ウィンドウ |

| 産業用 | ポンプ、バルブ、ピストン、切削工具、熱処理部品 |

HIPの需要は、積層造形プロセスとの互換性によってさらに強化されている。鋳造時にしばしば気孔が形成されるように、積層造形では部品に空隙が生じることがあります。HIPはこれらの問題に効果的に対処するため、特に費用対効果と精度が最も重要な航空宇宙や医療用途において、複雑な部品の完全性と性能を確保するために不可欠な後処理工程となっています。

冷間および温間静水圧プレス (CIP/WIP)

セラミック粉末の圧密

冷間および温間静水圧プレス (CIP/WIP) は、大型のセラミックまたは耐火性金属粉末部品の圧密成形に適した方法として際立っています。この技術は、均一な高密度だけでなく、効率的な生産工程を保証します。CIP/WIPの主な利点は、材料の全面に均一な圧力を加えることができる点にあり、これは望ましい機械的特性と寸法精度を達成するために極めて重要です。

例えば、セラミックパウダーを扱う場合、均一な圧力分布は、従来の圧密方法で一般的な問題であった内部ボイドや空隙の排除に役立ちます。この均一性は、医療用インプラントや高度なセラミックベアリングの製造など、高い信頼性と強度が最優先される用途で特に有益です。

さらに、CIP/WIPの効率は単なる密度向上にとどまりません。このプロセスでは、複雑な金型や追加的な仕上げ工程を必要とせずに、大型部品の圧密化が可能であるため、生産時間とコストが削減されます。この合理的なアプローチにより、CIP/WIPは、大規模で高品質のセラミック部品を必要とする産業にとって魅力的な選択肢となっています。

まとめると、CIP/WIPはセラミック粉末を均一なグリーン状態に圧密するだけでなく、生産効率も向上させるため、さまざまな産業用途で好まれる手法となっています。

均一なグリーン状態の達成

冷間および温間静水圧プレス(CIP/WIP)は、セラミック粉末の圧密化において極めて重要な役割を果たし、粉末を非常に均一なグリーン状態に変えます。このプロセスは、最終的なセラミック製品が望ましい機械的、熱的、電気的特性を有することを保証するために不可欠です。制御された圧力と温度を適用することで、CIP/WIPは、最終セラミックの性能ばらつきの根本原因であることが多い、グリーン体の不均一性を効果的に排除します。

CIP/WIPによって達成される均一性は、物理的な一貫性だけでなく、材料の全体的な性能も大幅に向上させます。例えば、均一なグリーン状態は、セラミック部品が焼結中に均一な収縮を持つことを保証し、正確な寸法制御につながります。この精度は、医療用インプラントや高性能セラミック・ベアリングのように、寸法のばらつきに対する許容範囲が最小限の用途にとって極めて重要です。

さらに、性能のばらつきが減少することで、セラミック部品の信頼性が高まり、動作寿命が長くなります。これは、航空宇宙や防衛など、故障が許されない産業では特に重要です。CIP/WIPは、硬度、強度、熱伝導率などの特性のばらつきを最小化することで、各セラミック部品がこれらの重要な用途の厳しい要件を満たすようにしています。

要約すると、均一なグリーン状態を達成するCIP/WIPの能力は、先端セラミックの生産における礎石です。所望の最終特性を保証するだけでなく、性能のばらつきも大幅に低減するため、高性能セラミック材料の製造に不可欠な技術となっています。

CIP/WIPの用途

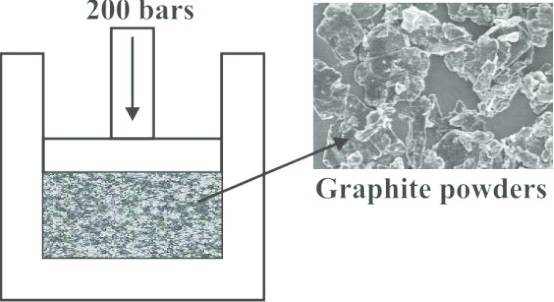

冷間・温間等方圧加圧(CIP/WIP)技術は、多様な材料に幅広く応用されており、それぞれが均一な高密度と効率的な生産工程を確保する能力の恩恵を受けています。CIP/WIPが使用される主な材料の1つはセラミック粉末です。これらの粉末をCIP/WIPにかけると、空隙を最小限に抑えた高密度の部品にすることができます。

セラミック粉末に加えて、CIP/WIPは等方性黒鉛の製造にも採用されています。この材料は、卓越した機械的強度と熱伝導性で知られており、炉部品や電極などの高温用途に最適です。等方圧加圧工程は、黒鉛の均一な密度を保証し、それによってこれらの厳しい環境における性能と寿命を向上させます。

耐火性金属は、CIP/WIPの恩恵を大きく受けるもう一つの材料です。タングステン、モリブデン、タンタルなどの金属は、融点が高く、耐熱性と耐摩耗性に優れているのが特徴です。CIP/WIPプロセスは、これらの金属を高密度で高性能な部品に統合することを可能にし、航空宇宙、原子力、工業分野の用途に不可欠です。

最後に、CIP/WIPは電気絶縁体の製造に利用されます。これらの材料は、電気システムで効果的に機能するために、高い絶縁耐力と低い電気伝導率を持つ必要があります。CIP/WIPによって達成される均一な緻密化により、これらの絶縁体は厳しい性能基準を確実に満たし、高電圧用途や電子機器での使用に適しています。

全体として、CIP/WIPの多用途性と効率性により、CIP/WIPは、最適な性能を達成するために密度と均一性の精密な制御を必要とするさまざまな材料の製造に不可欠なツールとなっています。

関連製品

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置