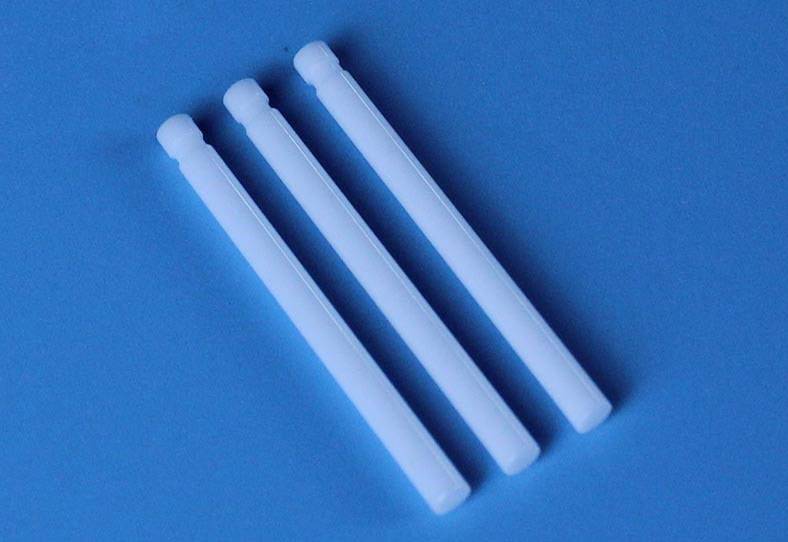

生産工程紹介

ドライ・プレス・プロセス

ドライ・プレスは、セラミック粉末に直接圧力を加えてジルコニア・セラミック・ロッドを形成するために使用される方法です。このプロセスでは、所望の形状と密度を達成するために、制御された条件下で粉末を金型に圧縮します。圧力流体を金型から隔離する柔軟な膜を使用する湿式バッグ・プレスとは異なり、乾式プレスはこのような膜を使用しないため、より簡単でクリーンなプロセスです。

ドライプレスでは柔軟な膜がないため、セラミック粉末に直接圧力がかかり、セットアップが簡素化され、コンタミネーションのリスクが減少します。このように圧力を直接加えることで、迅速なサイクルが可能になり、ドライプレスは自動化された大量生産に特に適しています。金型が湿った粉末による汚染から解放されるため、圧力容器の洗浄の必要性が減り、この方法の清潔さと効率はさらに向上します。

まとめると、乾式プレスはその簡便さ、清潔さ、効率の良さで際立っており、ジルコニア・セラミック・ロッドの大量生産に理想的な選択肢となっています。

静水圧プレス法

静水圧プレスは、高圧真空静水圧プレスを使用する高度な成形技術です。このプロセスでは、液体媒体で満たされた密閉容器内に製品を入れます。この方法の鍵は、製品の全表面に均等な圧力を加えることにあり、高圧下で密度を大幅に高めます。この均一な圧縮により、製品は要求される形状と形状を得ることができる。

等方圧加圧プロセスは、技術の進歩とともに進化し、さまざまな材料の形成に幅広く応用されています。高温耐火物、セラミックス、超硬合金、ランタノン永久磁石、炭素材料、レアメタル粉末などがその例である。等方圧加圧の多用途性は、複雑な形状を成形し、高密度を達成する能力において明らかであり、いくつかの産業分野で不可欠なものとなっている。

| 材料の種類 | 静水圧プレスの用途 |

|---|---|

| 高温耐火物 | 高圧下での複雑な形状の成形 |

| セラミックス | 高密度で均一な構造を実現 |

| 超硬合金 | 材料の強度と耐久性を向上 |

| ランタン永久磁石 | 精密で均一な磁気特性を実現 |

| 炭素材料 | 高密度で複雑な構造を形成 |

| レアメタル粉末 | 均一な圧縮と高密度を実現 |

等方圧加圧法は、均一な圧縮が可能なだけでなく、セラミック棒の特徴である蟻溝模様のような複雑な模様の形成も可能です。これは、高品質・高精度・高耐久性という点で優れており、ドライプレスなどの他の成形方法とは一線を画しています。

違いと特徴

バッキングパターン構造

ジルコニア・セラミック・ロッド製造における等方圧加圧とドライ・プレスの主な違いは、その裏打ちパターン構造にあります。等方圧プレスは、ドライプレスでは実現できない複雑で独特なパターンを作ることに優れています。その顕著な例のひとつが、セラミック・ロッドに丹念に施されたアリ溝パターンです。この模様は、アイソスタティック・プレスの精度と多様性を示すもので、最終製品の機能性と美的魅力を高める複雑な形状の形成を可能にします。

対照的に、乾式プレスは標準的な形状を作るには効率的だが、このような細かいパターンを再現する能力に欠ける。例えば、アリ溝パターンは、等方圧プレスの特徴である、均一な圧力分布と制御された圧縮を必要とします。この方法では、セラミック材料がすべての面から均一に圧縮されるため、緻密で均質な構造が得られ、複雑なデザインを支えることができます。

このようなユニークなパターンを作り出す能力は、等方圧加圧を際立たせるだけでなく、精度と細部が最も重要な用途においてその優位性を際立たせます。この能力は単なる美観にとどまらず、ジルコニア・セラミック・ロッドの全体的な性能と耐久性にも貢献します。

材料要件

静水圧プレスでは、ジルコニア・セラミック・グリーンボディに厳しい要件が課され、プレス工程で最適な性能を確保するために特定の特性が必要となります。グリーン体は十分な乾燥強度 を示す必要があります。これは、静水圧プレスの高圧条件下で構造的完全性を維持するためです。この強度により、セラミック材料が破壊したり崩れたりすることがなくなり、均一で緻密な最終製品の形成が可能になります。

乾燥強度に加え、グリーン体は適切な可塑性.この特性により、セラミック材料は圧力下でも壊れることなく変形することができ、成形プロセスが容易になり、複雑な形状やパターンの作成が可能になります。塑性は、静水圧プレスの特徴である、セラミック棒の蟻溝パターンのような独特の裏打ちパターンを実現する上で特に重要です。

もう一つの重要な要件は吸水性 です。水を吸収・保持する能力により、セラミック材料は可鍛性を維持し、プレス工程で効果的に成形することができます。適切な吸水レベルは、最終的なジルコニア・セラミック・ロッドにおいて望ましい密度と均質性を達成するのに役立ちます。

要約すると、等方加圧にかけられるジルコニア・セラミック・グリーン体は特定の基準を満たさなければなりません:

- 乾燥強度:高圧下での構造的完全性を確保する。

- 可塑性:破断せずに変形しやすく、複雑な形状を可能にする。

- 吸水性:成形性を維持し、均一な密度を達成するのに役立ちます。

これらの要件は、静水圧プレスによって製造されるジルコニア・セラミック・ロッドの優れた品質と性能に総合的に貢献しています。

利点と限界

静水圧プレスの利点

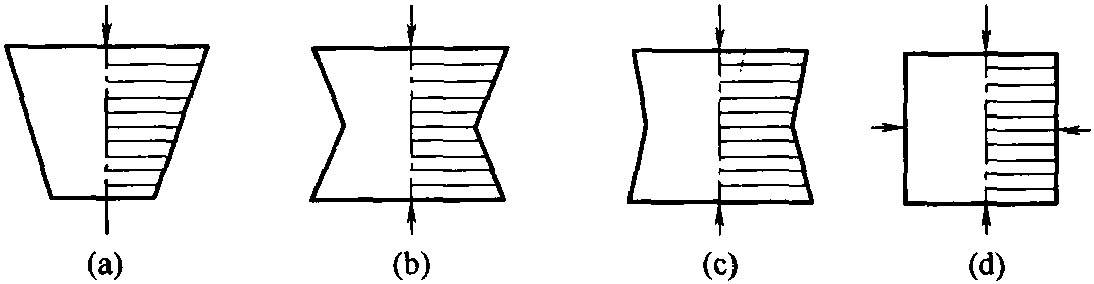

静水圧プレスは、特にジルコニア・セラミック・ロッドの製造において、他のセラミック製造方法と比較していくつかの明確な利点を提供します。最も顕著な利点の一つは、このプロセスによって達成される均一な密度です。一方向に圧力を加える従来のプレス方法とは異なり、等方圧加圧は材料をあらゆる方向から同時に圧縮します。この全方向からの圧力により、粉末が均一に圧縮され、潤滑剤を使用することなく、高密度で均一な密度が得られます。

このプロセスはまた、材料の特性を大幅に向上させ、優れた硬度と靭性を持つジルコニア・セラミック・ロッドをもたらします。これは、超合金、チタン、工具鋼、ステンレス鋼、ベリリウムなど、成形が困難な材料に特に有利である。等方圧加圧における材料の利用効率は、廃棄物を最小限に抑え、生産コスト全体を削減するため、もう一つの重要な利点です。

さらに、等方圧加圧では、一方向加圧に関連する幾何学的な制約の多くが取り除かれる。この柔軟性により、より複雑で入り組んだ形状の作成が可能になり、特定の用途に合わせることができる。例えば、セラミック棒のアリ溝パターンなど、静水圧プレスによって生み出されるユニークな裏打ちパターン構造は、その汎用性と精度の証です。

まとめると、ジルコニア・セラミック・ロッド製造における静水圧プレスの利点には、均一な密度、強化された材料特性、効率的な材料利用、複雑な形状の製造能力などがあり、これらすべてが最終製品の優れた硬度と靭性に貢献しています。

乾式プレスの利点

乾式プレスは、ジルコニア・セラミック・ロッドの製造においていくつかの明確な利点を提供します。より速い生産速度.この方法ではセラミック粉末を素早く圧縮することができるため、静水圧プレスのような他の技術に比べてロッドの形成に要する時間が大幅に短縮されます。

さらに、乾式プレスでは、製造工程を複雑にし、最終製品の特性に影響を与える可能性のある潤滑剤を使用する必要がありません。乾式プレスの工程が単純であることは、その効率の良さに貢献し、スピードと操作のしやすさを優先するメーカーに好まれる選択となっている。

あらゆる方向から圧力を加える等方圧加圧が複雑で時間がかかるのとは対照的に、乾式プレスの単純なアプローチは、生産工程が合理的でコスト効率に優れていることを保証します。この効率性は、迅速なターンアラウンドタイムが重要な大規模生産環境にとって特に有益です。

さらに、ドライプレスは、超合金やチタンのような小型化が難しく高価な材料を含む、幅広い材料に適用可能です。このプロセスの汎用性により、さまざまな生産ニーズに対応することができ、セラミック製造業界における柔軟な選択肢となります。

| 利点 | 説明 |

|---|---|

| より速い生産速度 | セラミック粉末を迅速に成形し、生産時間を短縮。 |

| 潤滑油不要 | プロセスを簡素化し、製品特性に関する潜在的な問題を回避。 |

| 効率的でコスト効率が高い | 大量生産に適した合理化された操作。 |

| 多様な材料に対応 | コンパクト化が困難な合金を含む、幅広い材料に適用可能。 |

現在のボトルネック

等方圧加圧技術の主な制約は、その生産能力と性能にある。より速い生産速度を達成できるドライプレスとは異なり、アイソスタティック・プレスは、プロセスの複雑な性質のため、スケールアップに課題を抱えている。等方圧加圧に必要な高圧真空環境は、特殊な装置と綿密な制御を必要とし、スループットを制限する可能性がある。

さらに、静水圧プレスの性能は、多くの場合、ジルコニア・セラミック・グリーン体の品質と結びついています。乾燥強度、可塑性、吸水性などの特定の要件を綿密に維持する必要があり、製造工程に新たな複雑さが加わります。この精度は、優れた硬度と靭性を持つ高品質のジルコニア・セラミック・ロッドを製造するのに有益である一方で、一貫した大規模生産を実現する際にはボトルネックになることもあります。

まとめると、等方加圧は高品質のジルコニア・セラミック・ロッドを製造するのに優れていますが、生産能力と性能における現在の限界は、これらの課題を克服し、その潜在能力を十分に活用するために、継続的な研究開発が必要です。

関連製品

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ赤外線プレス金型