静水圧プレスの原理

基本概念とメカニズム

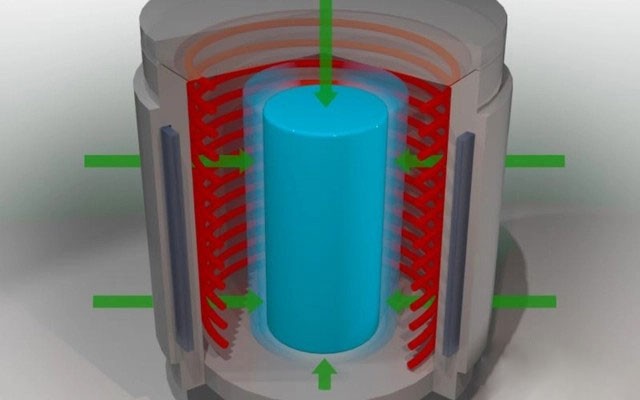

アイソスタティック・プレス技術は、サンプルの粉末を高圧容器に封入する高度な方法です。その基本原理は、液体または気体の非圧縮性を利用し、試料にあらゆる方向から均一な圧力を加えることにあります。この均一な圧力は、粉末粒子が均等に圧縮され、最初は非晶質であった粉末が高密度の固体ブランクに変化することを保証するため、非常に重要です。

このプロセスは、高圧に耐えられるよう設計された専用容器に粉末サンプルを正確に入れることから始まる。密閉されると、容器は液体または気体媒体で満たされます。通常、水またはアルゴンは非圧縮性で知られています。この媒体が圧力トランスミッターとして働き、加えられた力を試料全体に均一に分散させます。その結果、粉末内の空隙や隙間をなくす均質な圧縮が行われ、緻密なモノリシック構造が形成される。

この方法は、圧力印加に方向性があり、均一でないことが多い従来のプレス技術とは対照的である。静水圧プレスの等方的な性質は、最終製品が全体的に一貫した密度を持つことを保証し、これは高い構造的完全性と性能を必要とする材料に特に有利です。

要約すると、等方加圧は、非圧縮性流体または気体の特性を利用して、均一で全方向の加圧を実現し、その結果、粉末材料から高密度で高品質のブランクを作り出します。この技術は、特に材料の均一性と強度が最重要視される産業において、さまざまな高度製造プロセスの基礎となっています。

造粒とドライプレスとの比較

重要な準備段階である造粒は、乾式プレス工程と同様に、静水圧プレスの前に行われることが多い。この方法では、粉末粒子を顆粒状に形成し、流動性と圧縮性を高めます。造粒工程は、熱間静水圧プレス(HIP)において特に重要であり、粉末粒子は通常、噴霧技術によって造粒される。この技術により、粉末粒子が均一に分散してカプセル化され、プレス段階での圧縮性が向上します。

ドライプレスと比較して、造粒にはいくつかの利点がある。第一に、粉末粒子の分布がより均一になるため、最終製品の密度が高くなり、欠陥が少なくなる。第二に、造粒されたパウダーはより優れた流動特性を示し、これは金型への安定した充填と均一なプレスに不可欠である。この均一性は、あらゆる方向から圧力がかかる静水圧プレスにおいて非常に重要であり、最適な結果を得るためには正確な粒子分布が要求されます。

| 特徴 | 造粒 | ドライプレス |

|---|---|---|

| 粉体分布 | 均一 | 可変 |

| 流動性 | 高い | 低い |

| コンパクション | 効率的 | 効率が悪い |

| 最終製品 | 密度が高く、欠陥が少ない | 密度が低く、欠陥が多い |

HIPに造粒粉末を使用すると、最終製品の品質が向上するだけでなく、プレス工程全体の効率も向上します。粉末粒子をあらかじめ顆粒状に圧縮することで、静水圧プレス工程は最終製品でより高い密度と優れた機械的特性を達成することができます。このため、造粒は、静水圧プレス技術による高品質で高密度な材料の製造に不可欠な工程となっています。

静水圧プレスの分類

熱間静水圧プレス(HIP)

熱間静水圧プレス(HIP)は、高温・高圧の条件下で材料を静水圧プレスする高度なプロセス技術です。この方法は、粉末体の圧密、ワークピースの拡散接合、および鋳造欠陥の除去に使用されます。HIPの主な目的は、欠陥や空隙をなくし、完全に緻密な成形体を得ることによって、重要な部品の性能を高めることである。

HIPでは通常、100~200MPaのガス圧力と2200℃までの温度をかける。不活性ガス(最も一般的なのはアルゴン)がプレス流体として利用される。この極限状態の組み合わせにより、耐疲労性の向上、優れた表面仕上げ、信頼性の向上、不合格率の低減など、機械的・物理的特性の大幅な改善が可能になる。

このプロセスでは、部品を気体媒体(通常はアルゴン)で取り囲み、高圧で熱処理を行います。その結果、熱と機械的な力の組み合わせによって材料が圧密化される。加圧媒体の等方性により、あらゆる方向から均一に圧力がかかるため、試料の形状に関してより高い柔軟性が得られます。この柔軟性により、界面での塑性変形が接合プロセスを促進するため、厳格な表面処理の必要性が減少します。

HIPは、金属とセラミックの両方の加工に広く使用されており、高品質で高密度の部品を製造するための汎用性の高い技術となっています。完全な密度を達成し、欠陥を除去する能力により、HIPは様々な産業用途、特に部品の信頼性と性能が重要視される分野において、非常に貴重なツールとなっている。

冷間等方圧プレス(CIP)

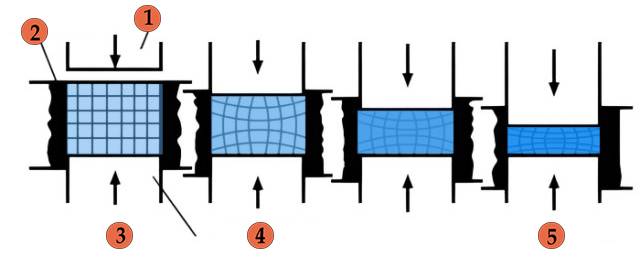

冷間等方圧加圧(CIP)は、材料に室温であらゆる方向から均一な圧力を加える高度なプロセスです。これは、材料を高圧の流体媒体(通常は油または水)に浸し、油圧を加えることで実現されます。CIPで使用される金型は、ウレタン、ゴム、ポリ塩化ビニルなどのエラストマー材料で作られており、柔軟性がありますが、柔軟性があるため幾何学的精度が低くなります。

CIP作業中の流体圧力は、60,000 lbs/in² (400 MPa)から150,000 lbs/in² (1000 MPa)の範囲であり、粉末材料が非常に均一な密度に圧縮されることを保証します。この方法は、粉末材料の成形と圧密化に特に効果的で、複雑な形状の作成と高いグリーン密度の達成を可能にします。

CIPによって粉末が圧縮された後、得られた成形体は通常、従来通りの方法で焼結され、目的の部品が製造されます。この2段階の工程を経ることで、最終製品が高密度を維持するだけでなく、用途に必要な構造的完全性も確保されます。

温間静水圧プレス (WIP)

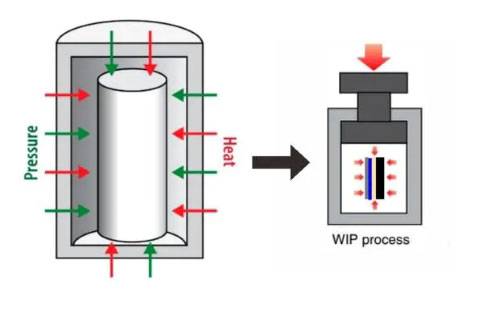

温間等方圧加圧(WIP)は、等方圧加圧の特殊な一種であり、通常80℃~120℃の高温で行われます。室温で行う冷間等方圧加圧(CIP)とは異なり、WIPは熱と圧力の組み合わせを用い、常温では成形不可能な材料を圧縮します。このプロセスでは、圧力伝達媒体として水や油などの特殊な液体や気体を使用し、250℃~450℃の温度に加熱します。

WIPの主な利点のひとつは、加工される材料の全表面に均一かつ均等な圧力を加えることができることである。これは、寸法精度と一貫性が重要なエレクトロニクス産業などのメーカーにとって特に有益です。加熱プラテンプレスのような従来の方法では、圧力分布が均一でないことが多く、部品寸法のばらつきにつながります。これに対し、WIPでは圧力が均一に分散されるため、より精密で信頼性の高い部品が得られます。

WIPでは温水または同様の媒体を使用することで、あらゆる方向から均一な圧力を加えることができ、これは粉末材料を成形して緻密なブランクにプレスするのに不可欠です。この技術は、望ましい形状や密度を得るために高い加工温度を必要とする材料に特に効果的である。液体媒体の沸点以下の温度に維持することで、WIPは様々な形状の部品を圧縮するための制御された効率的な方法を提供し、多くの製造工程で費用対効果の高いソリューションとなります。

静水圧プレス技術の用途

金属材料の組織構造の改善

粉末冶金技術における噴霧造粒と熱間等方加圧(HIP)の統合は、金属材料の組織構造を向上させる上で重要な進歩です。この二工程アプローチは、各工法のユニークな特性を活用して優れた材料特性を実現します。

スプレー造粒では、溶融金属を霧状にして微細な液滴にし、冷却後に球状の粒子に凝固させます。このプロセスにより、粉末粒子のサイズと形状の均一性と一貫性が確保され、これはその後の加工で均質な構造を実現するために極めて重要です。顆粒の球状形態は、スムーズな流動と均一な充填を促進し、空隙や不均一な密度などの欠陥の可能性を低減します。

一方、熱間静水圧プレスは、造粒された粉末粒子を制御された環境下で高温高圧にかける。この技術は、粉末を効果的に緻密な完全焼結体に固め、内部の空隙をなくし、材料の機械的特性を向上させます。あらゆる方向から均一な圧力がかかるため、等方性が確保され、材料はあらゆる方向で一貫した強度と性能を発揮します。

| 工程 | 工程 |

|---|---|

| スプレー造粒 | 溶融金属を霧状にして球状の粒子にし、均一なサイズとパッキングを実現します。 |

| 熱間静水圧プレス | 高温と高圧を加え、粉末を緻密なボディに固めます。 |

噴霧造粒とHIPの相乗効果により、微細構造の均一性が改善され、密度が高く、機械的特性が向上した金属材料が得られます。このアプローチは、材料の信頼性と性能が重要な航空宇宙、自動車、防衛などの産業における高性能部品の製造に特に有益です。

ネットサイズに近い金属部品の生産

静水圧プレス技術は、特に高合金鋼の用途において、ニアネットサイズの金属部品の生産に革命をもたらしました。この方法は、従来の鍛造や鋳造工程を効果的に置き換え、特に要求の厳しい産業において、精度と効率に大きな利点をもたらします。

ニアネットサイズの部品に等方圧加圧を使用する主な利点の一つは、高度な均一性と密度を達成できることです。局所的な加圧によって不均一になる可能性のある従来の方法とは異なり、等方圧プレスはあらゆる方向から均一な圧力を加えるため、より一貫した密度の高い最終製品を確実に得ることができます。これは、航空宇宙や防衛など、材料の完全性と性能が譲れない用途では特に重要です。

さらに、このプロセスでは、従来の技術では困難または不可能であった複雑な形状や形状の製造が可能です。アイソスタティック・プレスが提供する設計の柔軟性は、部品設計の革新に新たな可能性をもたらし、エンジニアは、より効率的なだけでなく、より軽量で耐久性のある部品を作ることができます。

まとめると、等方圧加圧技術は、ニアネットサイズの金属部品を製造するための優れた方法として際立っており、従来の方法にはない精度、均一性、設計の柔軟性を提供します。このため、特に性能と信頼性が最重要視される高度な産業において、アイソスタティック・プレス技術は現代の製造業に不可欠なツールとなっています。

特殊セラミックスの熱間プレス焼結

熱間プレス焼結は、セラミック粉末に圧力と熱を同時に加え、高性能材料への緻密化を促進する高度な技術です。この方法は、より低い焼結温度で理論密度を達成するために特に効果的であり、優れた機械的、熱的、電気的特性を持つ高度なセラミック部品を製造するために極めて重要です。

ホットプレス焼結の主な利点

-

低い焼結温度:焼結プロセス中に圧力を加えることで、ホットプレスは極端な高温の必要性を低減します。これはエネルギーを節約するだけでなく、材料の熱劣化を最小限に抑えます。

-

高密度化:熱と圧力を同時に加えることで、粒子の接触、拡散、塑性流動が促進され、より完全な高密度化が実現します。その結果、理論密度に近く、気孔率が無視できる材料が得られます。

-

粒成長の抑制:熱間プレスの制御された環境は、高性能セラミックに必要な微細構造を維持するために不可欠な粒成長を抑制するのに役立ちます。

-

汎用性:幅広いセラミック材料に対応できるため、航空宇宙部品から医療用インプラントまで、さまざまな用途に適しています。

熱間プレス焼結のメカニズム

ホットプレスの間、セラミック粉末は熱と機械的な力の両方を受けます。熱は粉末を軟化させ、柔軟性を高め、変形抵抗を減少させます。同時に、加えられた圧力により、軟化した粒子が流動して結合し、緻密で強度の高い最終製品が得られます。この二重の作用により、焼結プロセスが加速され、サイクルタイムの短縮と効率的な生産が可能になります。

特殊セラミックへの応用

熱間プレス焼結は、ハイテク用途の特殊セラミックの製造に広く使用されています。これには以下が含まれます:

-

航空宇宙部品:航空宇宙部品:炭化ケイ素や酸化アルミニウムのような高強度・低重量が要求される材料は、熱間プレスを用いて製造されることが多い。

-

医療用インプラント:人工股関節や人工膝関節に使用される生体適合性セラミックも、耐久性と性能を確保するためにこの手法で製造されます。

-

エレクトロニクス:半導体やその他の電子機器に使用される高度なセラミックスは、熱間プレス成形の精密な制御と高品質の出力から恩恵を受けています。

まとめると、熱間プレス焼結は、最適化された特性を持つ高性能材料を実現するためのバランスの取れたアプローチを提供する、特殊セラミックスの領域における極めて重要な技術です。

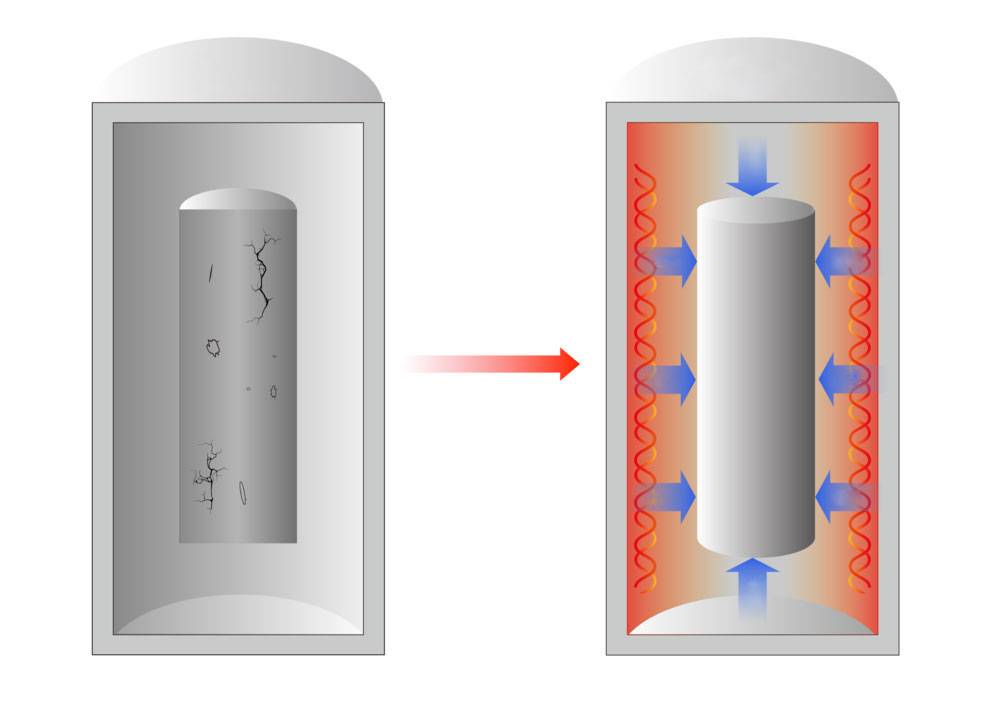

製品欠陥の除去または修復

静水圧プレス技術、特に熱間静水圧プレス (HIP) などの方法は、内部欠陥に体系的に対処することにより、鋳物の品質を向上させる上で重要な役割を果たします。内部緩みや引け巣などの欠陥は、鋳物の性能信頼性と耐用年数を著しく損なう可能性があります。HIPは、材料に高温・高圧をかけることで、パウダーボディを効果的に固め、これらの欠陥を除去し、より均一で緻密な組織を確保します。

このプロセスでは、非圧縮性の液体または気体媒体で満たされた高圧容器を使用して、あらゆる方向から均一な圧力をかけます。この均一な圧力分布は、材料全体の応力の均一化を可能にするため、内部欠陥をなくす鍵となり、それによってボイドが閉じられ、全体的な完全性が強化されます。その結果、機械的特性が改善され、耐久性が向上し、稼動寿命が延長された鋳物が得られます。

さらに、欠陥補修における静水圧プレス技術の応用は、鋳物だけにとどまりません。ワークピースの拡散接合にも採用され、さまざまな部品の構造的完全性と性能をさらに向上させます。欠陥の除去と補修に対するこの総合的なアプローチは、現代の製造工程における等方圧加圧の多用途性と有効性を強調しています。

静水圧プレス技術の利点と欠点

利点

静水圧プレス技術には、さまざまな産業用途で好まれる方法となる多くの利点があります。最も大きな利点の1つは高密度製品 です。この高密度は、あらゆる方向からの圧力が均一に分散されることで達成され、最終製品にボイドや欠陥がないことを保証します。この密度の均一性は、航空宇宙産業や自動車産業など、材料の完全性が最重要視される用途では特に重要です。

もうひとつの特筆すべき利点はプレスブランクの均一密度.密度にばらつきが生じる可能性のある従来のプレス方法とは異なり、静水圧プレスではブランク全体が均一に圧縮されます。この均一性により、製品全体の機械的特性が安定し、信頼性と性能が向上します。

静水圧プレスの大きなコスト削減の特徴は、以下のとおりです。潤滑剤が不要であること.従来のプレス法では、プレス工程を容易にし、装置の摩耗を防ぐために、潤滑剤が必要となることが多い。しかし、等方圧プレスではこの必要がないため、潤滑油の使用と廃棄に伴う運用コストと環境への影響の両方を削減することができます。

また優れた製品性能 等方圧プレスによる優れた製品性能は、もうひとつの重要な利点です。このプロセスで使用される高圧、場合によっては高温の条件は、最終製品の機械的特性を著しく向上させます。これには、強度、靭性、耐摩耗性、耐腐食性の向上が含まれ、要求の厳しい用途に適した製品になります。

さらに、静水圧プレスは短い生産サイクル.この合理化された工程は、プレス後の作業を最小限に抑え、最終製品の製造に必要な時間を大幅に短縮します。この効率性は、ハイテク部品の生産など、市場投入までの時間が重要な産業で特に有益です。

最後に広い応用範囲 等方圧加圧技術は、その汎用性の証です。金属部品からセラミック部品まで、多様な製品を生産するために、航空宇宙、自動車、医療、エレクトロニクスなど、さまざまな産業で使用されています。この適用範囲の広さは、この技術の柔軟性とさまざまな製造ニーズへの適応性を裏付けている。

短所

静水圧プレス技術には多くの利点がありますが、欠点がないわけではありません。主な欠点の一つはプロセス効率の低さ.圧力と温度を正確に制御する等方圧加圧の複雑な性質により、他の成形方法と比較して生産サイクルが遅くなることがよくあります。これは、大量生産を必要とする業界では特に問題となる。

もうひとつの大きな欠点は設備コストの高さ.アイソスタティック・プレスは高度な機械であり、効果的に機能させるためには高度なエンジニアリングと材料が必要である。このような設備への初期投資は多額になる可能性があり、小規模の事業所や予算が限られている事業所にとっては、実行可能性の低い選択肢となる。さらに、このようなハイテク機械に関連するメンテナンスと運用コストは、財源をさらに圧迫する可能性がある。

| デメリット | 説明 |

|---|---|

| 低いプロセス効率 | 圧力と温度を正確に制御するため、生産サイクルが遅い。 |

| 設備コストが高い | 高度な機械には多額の初期投資と継続的なメンテナンス費用がかかる。 |

関連製品

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス