アイソスタティック・プレスの進化と応用

アイソスタティック・プレスの誕生と発展

目次

静水圧プレス材料に静水圧を加えて密度と機械的強度を向上させる技術である静水圧プレスは、長年にわたって大きな成長と発展を遂げてきた。もともとは1950年代半ばに研究上の好奇心から開拓されたものであったが、現在では多くの産業で実行可能な生産ツールとなっている。静水圧プレスは、一般的に粉末の圧密や鋳物の欠陥治療に使用され、セラミック、金属、複合材料、プラスチック、カーボンなど、さまざまな材料に対応する汎用性の高いプロセスとなっています。

静水圧プレスを利用する産業と材料

静水圧プレスは、様々な産業、特に特定の形状を持つ複雑な部品を必要とする産業で応用されています。航空宇宙、自動車、医療などの業界では、優れた構造的完全性を持つ部品を製造するために、静水圧プレスが利用されています。静水圧プレスは、航空宇宙や自動車分野で利用される先端セラミックの製造にも広く利用されています。静水圧プレスされたセラミックは、高硬度、耐摩耗性、熱安定性などの機械的特性が改善され、要求の厳しい用途に最適です。

セラミックおよび耐火物用途における静水圧プレスの利点

静水圧プレスは、セラミックおよび耐火物用途に独自の利点を提供します。このプロセスでは、形状やサイズに関係なく、製品全体に均一で均等な力が加わります。この均一な圧力を提供する能力により、精密な公差を持つ製品形状の形成が可能になり、コストのかかる機械加工の必要性が減少します。静水圧プレスセラミックは、他の製造方法と比較して、より高い密度と改善された機械的特性を示し、高性能材料を必要とする産業にとって非常に望ましいものとなっています。

積層造形の採用増加

近年、積層造形はさまざまな産業で大きな支持を得ている。これにより、後処理技術としての等方圧加圧の需要が増加している。積層造形と等方圧加圧の組み合わせは、複雑で機能的な部品の製造に包括的なソリューションを提供します。静水圧プレスは、均一な圧力を加えることで、積層造形部品の寸法精度と安定性を実現します。このプロセスにより、残留応力や歪みが低減または除去され、最終部品が要求仕様を満たすことが保証されます。

静水圧プレスの進化と応用は、航空宇宙、自動車、医療などの産業における製造プロセスに革命をもたらしました。高密度で高性能な材料を精密な公差で生産する能力が、アイソスタティック・プレス市場の成長を牽引してきた。先端材料への需要が増加し続ける中、市場はさらに拡大し、様々な産業で技術の進歩と革新的なソリューションの機会を生み出すと予想される。

静水圧プレスの3つの基本タイプ

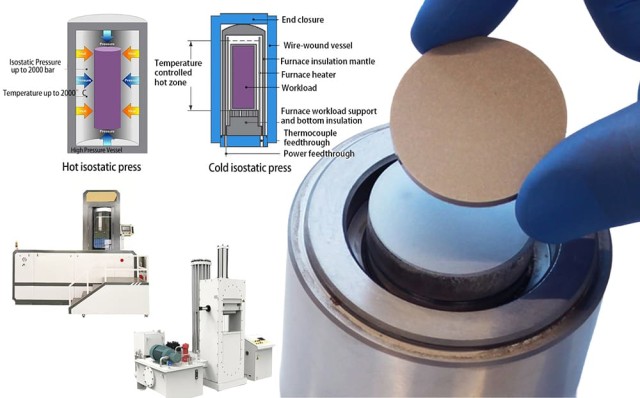

静水圧プレスは、あらゆる方向から均等に圧力を加えて材料を圧縮する粉末加工技術である。このプロセスは、一軸プレスの制限を受けることなく、均一な密度と微細構造を達成するのに役立ちます。静水圧プレスには3つの基本的なタイプがあります:冷間等方圧加圧(CIP)、温間等方圧加圧(WIP)、熱間等方圧加圧(HIP)です。

静水圧プレス法の比較

冷間、温間、熱間等方圧プレスの利点、限界、サイクルタイム

静水圧プレスは、流体圧を利用して部品を圧縮する粉末加工技術です。金属粉末を柔軟な容器に入れ、その容器を部品の型として使用します。流体圧力が容器の外面全体にかかることで、粉末がプレスされ、目的の形状に成形されます。軸を通して粉末に力を加える他のプロセスとは異なり、等方圧加圧は全方位の圧力を使用します。

冷間等方圧プレス、温間等方圧プレス、熱間等方圧プレスは、高圧ガスを利用して材料を加工する異なるタイプの装置です。これらのプレスは、ガスを特定の温度まで加熱または冷却し、密閉容器を通して材料に均一な圧力をかけます。この方法によって、セラミック、金属、複合材料など、さまざまな材料の密度、構造、特性が改善されます。

冷間、温間、熱間の静水圧プレスの主な違いは、成形と圧密の際に作動する温度にあります。冷間等方圧プレスは通常、室温環境で使用され、セラミックや金属粉末のような温度に敏感な材料に適しています。温間等方圧プレスは中温で作動し、プラスチックやゴムのような特定の温度が要求される材料に適しています。一方、熱間等方圧プレスは高温で作動し、金属や合金のような高温処理を必要とする材料に適しています。

それぞれの静水圧プレス法の利点と限界について説明します:

-

冷間等方圧プレス(CIP):

- 利点:

- 温度に敏感な材料に適している。

- 高いレベルの材料密度と均一性を達成できる。

- 欠陥を最小限に抑えた複雑な形状の成形が可能

- 制限事項

- 利点:

-

温間および熱間静水圧プレスに比べてサイクル時間が長い

- 適用される圧力と温度に耐えられる材料に限定される。

- 温間静水圧プレス(WIP):

- 利点

- 特定の温度が要求される材料に適している

- 強度や耐久性などの材料特性を改善できる。

- 金属材料と非金属材料の両方に使用可能。

- 適用される圧力と温度に耐えられる材料に限定される。

-

制限事項

- 材料の劣化を避けるため、温度と圧力を注意深く制御する必要がある。

- 適用される圧力と温度に耐えられる材料に限定される。

- 熱間静水圧プレス(HIP):

- 利点:

- 高温処理が必要な素材に適する。

高いレベルの材料密度と均一性を達成できる。

欠陥を除去し、耐疲労性などの材料特性を改善できる。

制限事項

高価な設備と運転コスト

まとめると、各等方圧加圧方法には明確な利点と限界があります。冷間、温間、熱間等方圧プレスのいずれを選択するかは、プロジェクトの具体的な目標と加工する材料の特性によって決まります。用途に適した方法を選択する際には、温度感受性、必要な材料特性、費用対効果などの要素を考慮してください。

冷間静水圧プレスは、温度に敏感な材料に有効な選択肢であり、高い材料密度と複雑な形状を実現できます。

冷間静水圧プレスの種類ウェットバッグCIPとドライバッグCIP

ウェットバッグ法の説明と利点

ウェットバッグ静水圧プレスは、冷間静水圧プレスの一種で、ケーシングとも呼ばれる成形型に粉末を入れます。その後、金型を密閉し、高圧シリンダーに入れてプレスします。プレスの間、金型は圧力伝達媒体となる液体に完全に浸される。

ドライバッグ技術とウェットバッグ技術

ウェットバッグ法にはいくつかの利点がある。適用範囲が広く、特に実験研究や少量生産に適している。一つの高圧シリンダーで複数の異なる形状の部品を同時にプレスできるため、大型で複雑な部品の製造に最適です。さらに、生産工程が比較的短く、コスト効率が高い。

ドライバッグ法の説明と利点

ドライバッグ法は、自動化と大量生産の点で利点がある。比較的単純な形状を大量に生産するのに適している。工程が自動化されているため、効率的で安定した生産が可能です。この方法は、比較的単純な形状を大量生産する必要がある場合に特に有益である。

全体として、冷間静水圧プレスのウェットバッグ法とドライバッグ法には、それぞれ独自の利点と用途があります。どの方法を選択するかは、部品の複雑さ、生産量、コストなどの要因によって決まります。これらの方法を理解することで、製造業者は、特定のニーズに最も適した冷間静水圧プレス技術を選択する際に、十分な情報に基づいた決定を下すことができます。

温間静水圧プレス(WIP)

WIPのプロセスと用途

温間等方圧加圧(WIP)は、加熱要素を含む冷間等方圧加圧(CIP)の一種です。温水または同様の媒体を使用し、あらゆる方向から粉末製品に均一な圧力を加えます。WIPは、液体媒体の沸点を超えない温度で静水圧プレスを可能にする最先端技術です。

温間静水圧プレス

WIPは、柔軟な素材をジャケット型として利用し、液圧を圧力媒体として粉末材料を成形・プレスする。このプロセスでは、まず液体媒体を加熱し、加熱された液体媒体をブースター源を通して密閉されたプレスシリンダーに連続的に注入します。これにより、温度制御の精度が保証される。

WIPは、プラスチックやラミネート製品によく使用される。用途に応じてカスタマイズできる汎用性の高いプロセスであるため、幅広い産業に適しています。システムは気体または液体で加圧され、様々な圧力で運転できます。液体WIPシステムは最高250℃まで、ガスWIPシステムは最高500℃まで可能です。

WIPと加熱プラテンプレスの比較

従来、WIPと同様の用途には加熱プラテンプレスが適用されてきた。しかし、加熱プラテンプレスには、圧力分布が不均一であるため、左右の寸法にばらつきが生じるという欠点があります。この均一な圧力の欠如は、最終製品の品質と一貫性に影響する。

一方、WIPは、すべての面で均等かつ均一な圧力を提供することで、最適な代替手段を提供します。これにより、部品が均一にプレスされ、一貫した寸法と製品品質の向上につながります。

WIPでは、温水または同様の媒体を使用することで、制御された正確な加熱が可能になり、プロセスの有効性がさらに高まります。均一な圧力と制御された加熱の組み合わせにより、WIPは高品質で寸法精度の高い製品を必要とする用途に優れた選択肢となります。

圧力分布と温度制御の利点に加え、WIPは特定の要件に合わせてカスタマイズすることもできます。特殊機能用のカスタムモードや、使いやすさを追求したコンピューターベースのグラフィカル操作インターフェースを備えたタッチスクリーンなどの機能を提供します。

全体として、WIPは、加熱プラテンプレスと比較して、より効率的で信頼性の高いソリューションを提供し、様々な産業で好まれる選択肢となっています。

熱間静水圧プレス(HIP)は、機械的特性を向上させるために材料に高温と圧力を加える製造プロセスです。このプロセスでは、密閉されたチャンバー内で材料を加熱し、不活性ガス(通常はアルゴン)を使用して全方向に等静圧を均一にかけます。この圧力によって材料中の空隙が潰れ、密度が向上し、空隙などの欠陥がなくなる。HIPは、構造的完全性と高い機械的特性を必要とする材料に特に有効です。

HIPで使用される2つの方法:ダイレクトHIPとポストHIP

HIPには、主にダイレクトHIPとポストHIPの2つの方法があります。

ダイレクトHIPでは、圧力容器内で材料を高圧と高温に同時に曝す。この方法は、材料を緻密化し、欠陥を除去し、拡散と圧密によって特性を向上させるために使用されます。ダイレクトHIPは、優れた機械的特性と構造的完全性を持つ高性能材料を作るのに理想的である。

一方、ポストHIPでは、3Dプリンティングなど他の製造工程を経た材料の後処理としてHIPを使用します。ポストHIPは、材料の気孔率を下げ、密度を高めるために使用される。この工程は、材料の機械的特性と加工性を向上させるのに役立ちます。

熱間静水圧プレスの原理

ダイレクトHIPにおける各種バリアの役割

ダイレクトHIPでは、様々なバリアが重要な役割を果たします。これらの障壁には、材料の融点、圧力容器の強度、使用する不活性ガスが含まれます。材料の融点は、HIPプロセス中に適用できる最高温度を決定する。圧力容器の強度は、HIPに必要な高圧に耐えられることを保証する。不活性ガス(通常はアルゴン)は、材料に等方圧を均一にかけるのに役立ちます。

ポストHIPのプロセスと利点

Post-HIPは、他の製造工程を経た材料を高圧・高温にする工程です。材料は高温炉内の圧力容器に入れられ、所定の温度と圧力で一定時間保持される。この工程により、材料の気孔率が減少し、密度が改善され、機械的特性が向上する。ポストHIPの利点には、強度の向上、耐疲労性の改善、材料の総合的な性能の向上などがある。

HIPのサイクルタイムに影響する要因と高度炉の役割

HIPプロセスのサイクルタイムにはいくつかの要因が影響します。これらの要因には、材料の組成、要求される特性、部品のサイズと複雑さが含まれる。融点の高い材料は、望ましい結果を得るために長いサイクル時間を必要とする場合がある。さらに、大型で複雑な部品では、均一な圧力分布が必要となるため、より長いサイクル時間が必要となる場合があります。

高度な炉は精密な温度および圧力制御を提供することで、HIPプロセスにおいて重要な役割を果たします。これらの炉は、正確な加熱・冷却速度と精密な圧力制御を可能にする先進技術を備えています。これにより、HIPプロセスの最適化とサイクルタイムの短縮が可能になり、より効率的な生産が実現します。

要約すると、熱間等方圧加圧(HIP)は、高温と高圧を材料に適用して機械的特性を向上させる製造プロセスです。このプロセスは、材料の特定の要件に応じて、直接HIPまたはポストHIP法で実施することができます。HIPは、密度の増加、構造的完全性の改善、機械的特性の向上など、数多くの利点を提供する。HIPプロセスの最適化とサイクルタイムの短縮には、高度な炉と温度・圧力の精密な制御が不可欠です。

アイソスタティック加工の多様性

静水圧加工の幅広い用途

等方圧加圧の主な用途のひとつに、粉末圧密加工である冷間等方圧加圧(CIP)がある。CIPは、安価な金型をバリアとして使用し、粉末を単純な形状から複雑な形状まで、60%から80%の密度で圧縮します。ウェットバッグ」方式か「ドライバッグ」方式かの選択は、製造する部品の種類、混合、製造ロットなどの要因によって決まります。

温間等方圧加圧法(WIP)は、等方圧加圧のもう一つのバリエーションで、特定の産業でニッチを発見している。WIPでは、圧力と低温(通常100℃まで)を組み合わせて、これらのパラメータが指定されている産業で特定の材料に適用します。

熱間静水圧プレス (HIP) の使用は、人工セラミックスの分野で勢いを増しています。HIPは、高性能用途のために、ニアネットシェイプで完全緻密なセラミックを得るために使用されます。また、粉末冶金焼結部品の残留気孔を除去するためにも使用できます。直接HIPかポストHIPかの選択は、指定された材料またはプロセスに依存します。

粉末の圧密化におけるCIPの役割

冷間静水圧プレス(CIP)は、金属粉末を固形部品に圧密するために使用されるプロセスです。医療用インプラントやステンレス鋼フィルターカートリッジなど、さまざまな産業で応用されています。CIPされた部品の品質は、粉末の材質と特性に依存します。粉末冶金は、材料の無駄を省き、最終形状に近い部品を製造できるため、特に高性能用途の特定の材料を製造するための実行可能な製造ルートである。

圧密粉末

CIPは、ほとんどの一般的な金属の圧密化に成功していますが、より幅広い用途の金属粉末加工にこの技術を活用することへの関心が高まっています。粉末の特性、工具の種類、プロセスパラメーター、後処理、機械的特性などの要因は、CIPされた部品の品質を決定する上で重要な役割を果たします。

特定の産業におけるWIPの役割

WIPプロセスでは通常、まず液体媒体を加熱し、その後、密閉されたプレス用シリンダーに、ブースター源を通して加熱された液体媒体を連続的に注入する。このプロセスでは、柔軟な材料をジャケット型として使用し、油圧を圧力媒体として粉末材料を成形し、プレスします。WIPは、加圧シリンダーに加熱エレメントを装備することで、正確な温度制御を保証します。

エンジニアリング・セラミックス分野で増加するHIPの利用

熱間等方圧加圧(HIP)は、高性能用途向けにニアネットシェイプで完全緻密なセラミックスを得るために、人工セラミックス分野で人気を集めています。HIP は、金属の気孔率を低減し、セラミック材料の密度を高めるために使用されます。先進的なHIPマシンは、しばしば145,000 PSIを超える高圧を加えることが可能で、その結果、材料の密度が向上し、吸収性が減少する。積層造形と等方圧加圧の組み合わせは、さまざまな産業で支持を得ている。静水圧プレスは、寸法精度と安定性を達成するために、積層造形部品の後処理技術として使用される。製造された部品に均一な圧力をかけることで、残留応力や歪みを低減または除去し、部品が要求仕様を満たすようにします。アイソスタティック・プレス技術は、高圧アイソスタティック・プレス(HIP)システムの開発により、年々進歩してきました。これらの進歩により、プロセスの効率と効果が大幅に改善され、より高い圧力と材料密度の向上が可能になりました。

関連製品

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機