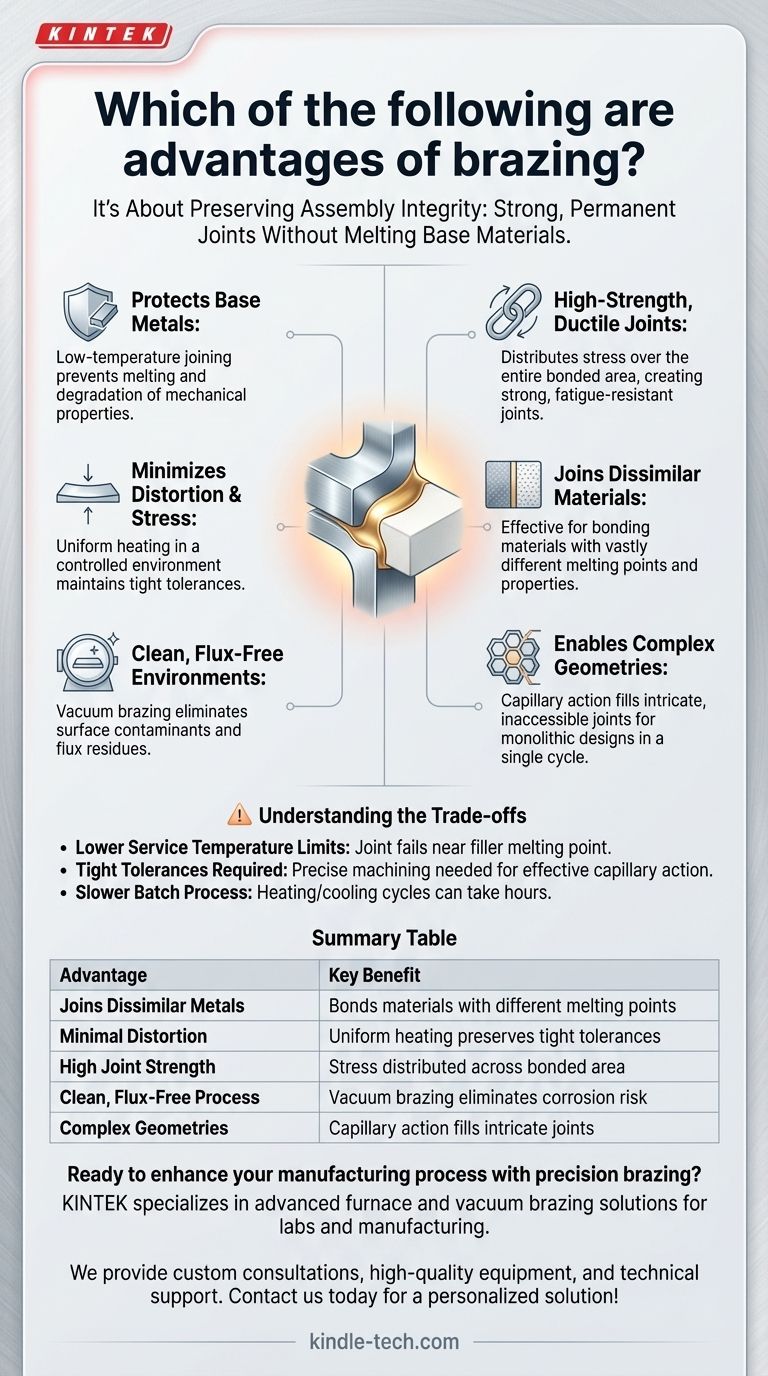

基本的に、ろう付けの利点は、接合する母材を溶融または損傷させることなく、強力で恒久的な接合部を作成できる能力に由来します。主な利点には、異種金属を接合できること、母材を超える接合強度を達成できること、および最小限の歪みで複雑なアセンブリを製造できることが含まれます。特に炉ろう付けや真空ろう付けでは、後処理をほとんど必要としない、非常にクリーンな部品が製造されます。

ろう付けは単なる部品接合方法ではありません。母材の完全性を維持しながら、非常に強力でクリーン、かつ複雑なアセンブリを作成する製造プロセスです。接合速度そのものよりも、精度、材料の多様性、熱応力の最小化が重要となる場合に優れています。

なぜろう付けを選ぶのか? アセンブリの完全性を維持すること

溶接が金属を溶かして接合するのに対し、ろう付けは高強度の半田付けにより似た動作をします。融点が低いフィラーメタルが、密着した接合部に毛細管現象によって引き込まれ、冶金的な結合を形成します。この根本的な違いが、その主な利点の源となっています。

低温接合による母材の保護

ろう付けプロセスは、接合する部品の融点よりも低い温度で行われます。

これは重要な違いです。母材が溶融しないため、その基本的な機械的および物理的特性はほとんど影響を受けず、溶接の熱影響部で発生しがちな劣化を防ぎます。

均一な加熱による歪みと応力の最小化

炉ろう付けや真空ろう付けなどの方法は、高度に制御された環境でアセンブリ全体を加熱します。

この均一な加熱と、ゆっくりとした制御された冷却サイクルにより、熱応力と歪み(反り)が劇的に減少します。これにより、厳しい公差の維持が譲れない高精度部品にとって、ろう付けは理想的な選択肢となります。

クリーンでフラックスフリーの環境

特に真空炉内での最新のろう付けは、極めてクリーンな環境を作り出します。

このプロセスにより、酸化物などの表面汚染物質が除去され、炉から取り出した直後に明るくクリーンな仕上がりが得られます。さらに重要なのは、時間とともに腐食や接合部の破損を引き起こす可能性のあるフラックスの封入リスクを回避するため、化学フラックスが不要になることです。

ろう付けの独自の能力

材料の完全性を維持することに加えて、ろう付けは他の方法では達成が困難または不可能な製造の可能性を切り開きます。

高強度で延性に優れた接合部の作成

適切に設計されたろう付け接合部は、応力を単一点に集中させるのではなく、接合された全表面積に分散させます。

これにより、最終的な接合部は、個々の母材自体よりも強度が高く、疲労や振動に対する耐性が高くなることがよくあります。

異種材料の接合

ろう付けは、全く異なる種類の材料間に強力で恒久的な接合を作成するための最も効果的な方法の1つです。

母材の溶融に依存しないため、鋼と銅、セラミックと金属、炭化タングステンと鋼など、融点が大きく異なる材料を容易に接合できます。

複雑な形状の実現

ろう付けフィラーメタルの毛細管現象により、長くて狭い、届きにくい接合部にも流れ込むことができます。

これにより、複数の単純な部品を単一の堅牢な一体構造にろう付けすることで、複雑なハニカム構造や内部チャネルを持つ部品など、非常に複雑なアセンブリの設計と製造が可能になります。これは、単一の炉サイクルで複数の接合部や複数のアセンブリを同時に行うことができます。

トレードオフの理解

万能なプロセスはありません。情報に基づいた決定を下すためには、ろう付けの限界を認識する必要があります。

低い使用温度限界

ろう付け接合部の主な弱点は熱です。フィラー合金の融点に近づく環境で部品を使用すると、接合部が破損します。溶接継手は通常、はるかに高い使用温度限界を持っています。

タイトな公差の要求

フィラーメタルを接合部に引き込む力である毛細管現象は、部品間の非常に小さく一貫した隙間(通常0.001インチから0.005インチ)でのみ効果的に機能します。これは、ろう付け前に部品の精密な機械加工を必要とし、全体のコストを増加させる可能性があります。

プロセスの遅さとバッチ依存性

一度に多くの部品をろう付けできますが、炉内での加熱および冷却サイクルには数時間かかることがあります。これにより、迅速な単発修理や単一部品の製造には、溶接よりもろう付けが適さなくなります。

目的に合わせた適切な選択

ろう付けを使用するかどうかの決定は、プロジェクトの特定の要件によって推進されるべきです。

- 異種材料の接合が主な焦点である場合: ろう付けは、強力で恒久的な結合を作成するための、より優れており、しばしば唯一実行可能な選択肢です。

- 高精度で歪みのないアセンブリの作成が主な焦点である場合: 炉ろう付けや真空ろう付けの均一な加熱は、比類のない寸法安定性を提供します。

- 複数の接合部や届きにくい接合部を持つ複雑なコンポーネントの製造が主な焦点である場合: ろう付けにより、単一の効率的な操作で複雑な設計を構築できます。

- 高い使用温度での最大の接合強度が主な焦点である場合: 互換性のある材料に対する適切に設計された溶接の方が良い選択肢となるでしょう。

結局のところ、ろう付けを選択することは、最終的なアセンブリの品質、精度、および完全性を優先するための戦略的な決定となります。

要約表:

| 利点 | 主なメリット |

|---|---|

| 異種金属の接合 | 異なる融点を持つ材料の接合(例:鋼とセラミック) |

| 歪みの最小化 | 均一な加熱により厳しい公差が維持され、反りを防止 |

| 高い接合強度 | 応力が接合された全領域に分散される |

| クリーンでフラックスフリーのプロセス | 真空ろう付けによりフラックス残留物による腐食リスクを排除 |

| 複雑な形状 | 毛細管現象により複雑で届きにくい接合部にも充填 |

精密ろう付けで製造プロセスを強化する準備はできていますか?

KINTEKでは、研究所および製造施設向けの高度なろう付けソリューションを専門としています。当社の炉ろう付けおよび真空ろう付けに関する専門知識により、異種材料の接合であれ、複雑なコンポーネントの作成であれ、お客様のアセンブリが最大の強度、清浄度、寸法精度を達成することを保証します。

提供するもの:

- お客様固有の材料の課題に対応するカスタムろう付けコンサルテーション

- ろう付け用途に合わせた高品質な実験装置と消耗品

- 接合部の設計とプロセスパラメータを最適化するための技術サポート

当社のろう付けの専門知識が製品の完全性と製造効率をどのように向上させるかについて、今すぐお問い合わせください。専門家にご相談ください、パーソナライズされたソリューションをご提案します!

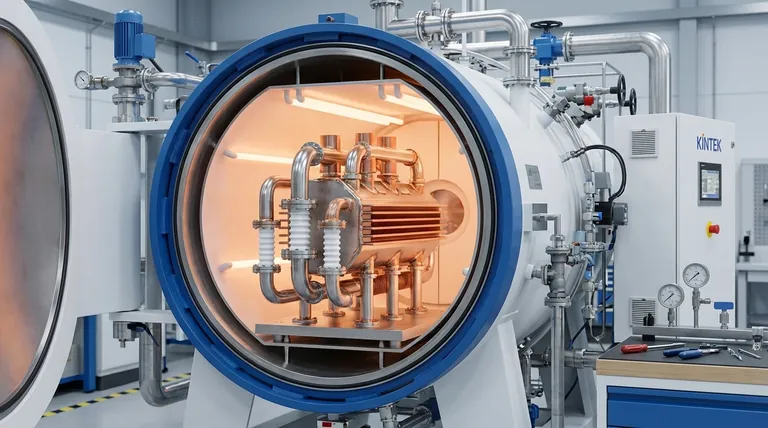

ビジュアルガイド

関連製品

- 真空熱処理焼結ろう付け炉

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 窒化ホウ素(BN)セラミックプレート

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材

- 真空熱間プレス炉 加熱真空プレス