薄膜成膜において、すべての方法は物理成膜と化学成膜という2つの主要なカテゴリに分類されます。物理的方法は、材料を供給源から基板へ機械的または熱的に移動させるもので、しばしば真空中で行われます。一方、化学的方法は、基板表面での化学反応を利用して膜を成長させます。

重要な区別は特定の技術ではなく、その根底にある原理です。物理的方法は固体材料を移動させるのに対し、化学的方法は分子前駆体から材料を構築します。選択は、物理プロセスによる緻密で直線的な被覆が必要か、化学プロセスによる均一でコンフォーマルなコーティングが必要かによって完全に異なります。

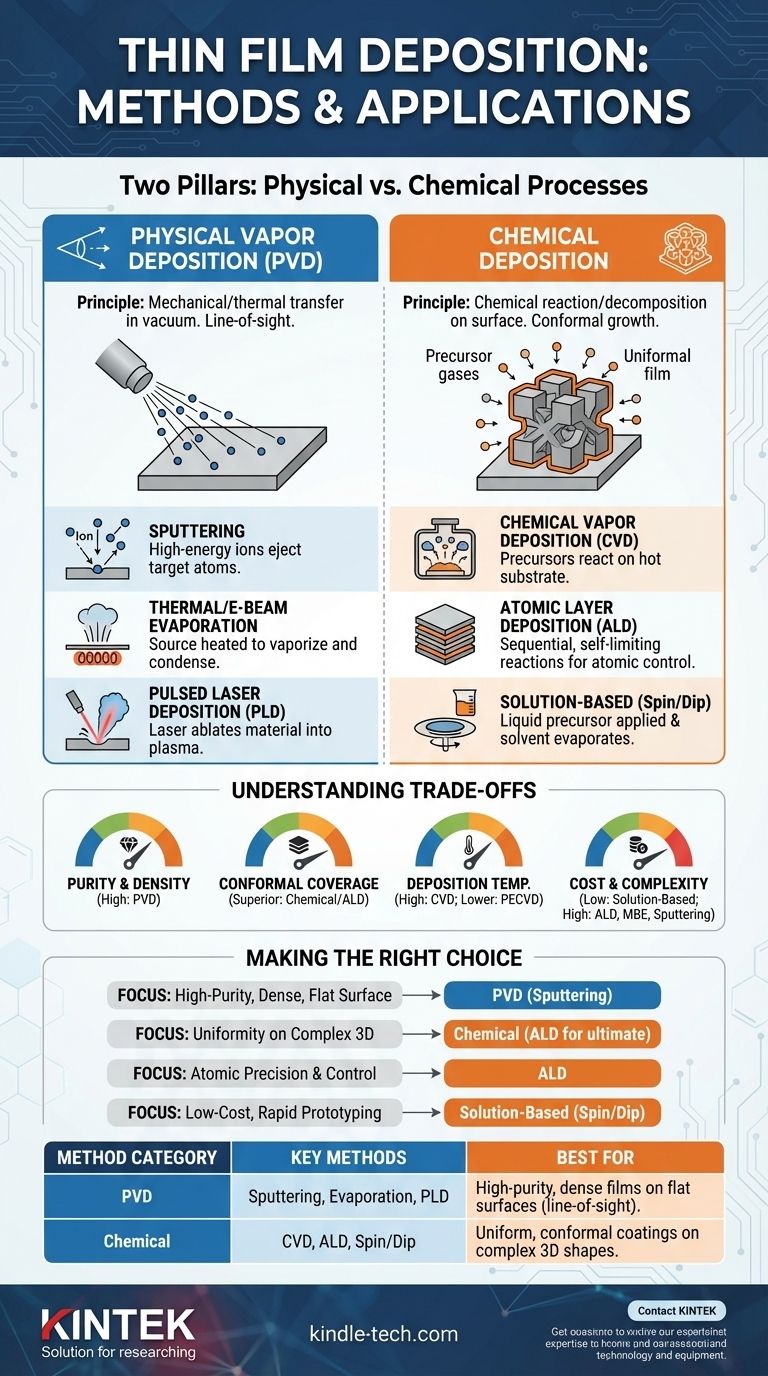

成膜の二本柱:物理成膜 vs. 化学成膜

薄膜成膜とは、数ナノメートルから数マイクロメートル厚の材料層を基板に塗布し、その特性を変化させるプロセスです。2つの主要な技術ファミリー間の根本的な違いを理解することが、適切なプロセスを選択するための第一歩です。

物理蒸着(PVD)の原理

PVDは一連の真空蒸着法を包含します。すべてのPVDプロセスにおいて、固体または液体の供給源材料が真空チャンバー内で蒸発され、チャンバーを横切って輸送され、薄膜として基板上に凝縮されます。

材料が直線的に移動するため、PVDは直線的(line-of-sight)プロセスと見なされます。このため、平坦な表面のコーティングには理想的ですが、アンダーカットや隠れた領域を持つ複雑な三次元形状のコーティングには課題があります。

化学成膜の原理

化学成膜法は、揮発性の前駆体化学物質を使用し、それが基板表面で反応または分解して目的の膜を生成します。膜は本質的にコンポーネント上で「成長」します。

これらの方法は直線的な制約を受けません。前駆体ガスまたは液体が表面に到達できる限り、膜を形成できるため、化学的方法は複雑な形状に非常にコンフォーマルなコーティングを生成するのに優れています。

主要な物理成膜方法

物理的方法は、緻密で高純度、強力な密着性を持つ膜を作成するために高く評価されています。

スパッタリング

スパッタリングでは、目的の材料のターゲットが、真空チャンバー内で高エネルギーイオン(通常はアルゴンなどのガス)によって衝撃を受けます。この衝撃により、ターゲットから原子が放出(「スパッタリング」)され、それが基板上に堆積します。

熱蒸着および電子ビーム蒸着

これは最も単純なPVD方法の1つです。供給源材料は真空中で蒸発するまで加熱されます。その後、蒸気はチャンバー内を移動し、より低温の基板上に凝縮します。加熱は抵抗加熱(トースターのように)または高融点材料の場合は高エネルギー電子ビーム(E-beam)を使用して行うことができます。

パルスレーザー堆積(PLD)

PLDでは、高出力パルスレーザーが真空チャンバー内のターゲットに集束されます。各レーザーパルスは、材料の微量をアブレーション(蒸発)させ、プラズマプルームを生成して基板に向かって膨張し、薄膜として堆積します。

主要な化学成膜方法

化学的方法は、複雑な形状を均一にコーティングする能力と、場合によっては原子レベルの精度でコーティングする能力のために選択されます。

化学気相成長(CVD)

CVDでは、基板を反応チャンバーに入れ、加熱します。前駆体ガスが導入され、それが加熱された表面で反応または分解して固体膜を形成します。反応の副生成物はその後排出されます。

原子層堆積(ALD)

ALDはCVDの一種で、優れた膜厚制御を可能にします。自己制限的な化学反応のシーケンスを使用します。前駆体ガスは一度に1つずつ導入され、各パルスが正確に1つの原子層または分子層を形成するため、比類のない均一性とコンフォーマリティが得られます。

溶液ベースの方法(スピンコーティングおよびディップコーティング)

これらは最も単純で費用対効果の高い方法の1つです。液体前駆体(「ゾルゲル」または化学溶液)は、高速で回転させる(スピンコーティング)か、溶液に浸して制御された速度で引き上げる(ディップコーティング)ことによって基板に塗布されます。溶媒が蒸発するにつれて膜が形成されます。

トレードオフの理解

万能に優れた単一の方法はありません。選択は、膜の要件とプロセスの制約のバランスを取ることを伴います。

純度と密度

高真空下で行われるPVD法は、多くの化学プロセスと比較して、一般的に高純度で高密度の膜を生成します。真空環境は、成長中の膜への汚染物質の混入を最小限に抑えます。

コンフォーマルな被覆

これは化学的方法の主要な強みです。前駆体ガスがあらゆる表面に到達できる能力により、ALDとCVDは、マイクロエレクトロニクスにおける溝や多孔質材料の内部など、複雑な部品を均一にコーティングするのにPVDよりもはるかに優れています。PVDは本質的にシャドウイングによって制限されます。

成膜温度

従来のCVDは、非常に高い基板温度(数百℃)を必要とすることが多く、プラスチックや特定の電子部品などの敏感な基板を損傷する可能性があります。プラズマ強化CVD(PECVD)のようなバリアントは、プラズマを使用してより低い温度で反応を可能にし、この問題を軽減します。

コストと複雑さ

スピンコーティングのような溶液ベースの方法は、単純で高速かつ安価であり、実験室規模の研究に優れています。対照的に、ALD、MBE(分子線エピタキシー)、スパッタリングのシステムは複雑で、高真空を必要とし、多額の設備投資を伴います。

用途に合った適切な選択

方法を選択するには、プロセスの能力と薄膜の主要な目標を一致させる必要があります。

- 高純度で緻密な、比較的平坦な表面への耐摩耗性コーティングが主な焦点である場合:スパッタリングのようなPVD法が業界標準です。

- 複雑な3D構造に完全に均一なコーティングが主な焦点である場合:化学的方法が必要であり、ALDは究極のコンフォーマルな被覆を提供します。

- 原子レベルの精度と膜厚の制御が主な焦点である場合:ALDは真の層ごとの成長を提供する唯一の方法です。

- 単純な基板での低コストで迅速なプロトタイピングが主な焦点である場合:スピンコーティングやディップコーティングのような溶液ベースの方法は、比類のない単純さを提供します。

最終的に、適切な成膜方法を選択することは、解決する必要がある特定の工学的問題に対して適切なツールを選択することの問題です。

要約表:

| 方法カテゴリ | 主要な方法 | 最適な用途 |

|---|---|---|

| 物理蒸着(PVD) | スパッタリング、蒸着、PLD | 平坦な表面への高純度、緻密な膜(直線的)。 |

| 化学成膜 | CVD、ALD、スピン/ディップコーティング | 複雑な3D形状への均一でコンフォーマルなコーティング。 |

あなたのプロジェクトに最適な薄膜成膜方法を選択する準備はできましたか? KINTEKの専門家がお手伝いします。私たちは、お客様の特定のPVD、CVD、またはALDのニーズに最適な実験装置と消耗品を提供することに特化しています。高純度スパッタリングターゲット、堅牢な熱蒸着システム、または精密なALDリアクターが必要な場合でも、お客様の研究開発を強化するソリューションをご用意しています。今すぐKINTEKにお問い合わせください。お客様のラボの薄膜成膜に関する課題をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- 除氷用CNTアレイの合成において、高温CVD炉はどのような役割を果たしますか? プレシジョン・エアロスペース・エンジニアリング

- 物理蒸着(PVD)と化学蒸着(CVD)の違いは何ですか?適切な薄膜コーティングプロセスを選択しましょう。

- 化学気相成長(CVD)と原子層堆積(ALD)の違いは何ですか?適切な薄膜技術を選択する

- カーボンナノチューブはどのように合成されるのか?アーク放電、レーザーアブレーション、CVD法への手引き

- 高出力密度プラズマCVDにおいて、基板ステージ冷却システムが重要なのはなぜですか?極限の熱管理をマスターする

- 温度は化学気相成長(CVD)にどのように影響しますか?優れたコーティングのための熱制御の習得

- スパッタリングプロセスの原理とは?薄膜成膜ガイド

- CNTの化学気相成長法とは?スケーラブルなカーボンナノチューブ合成の主要な方法