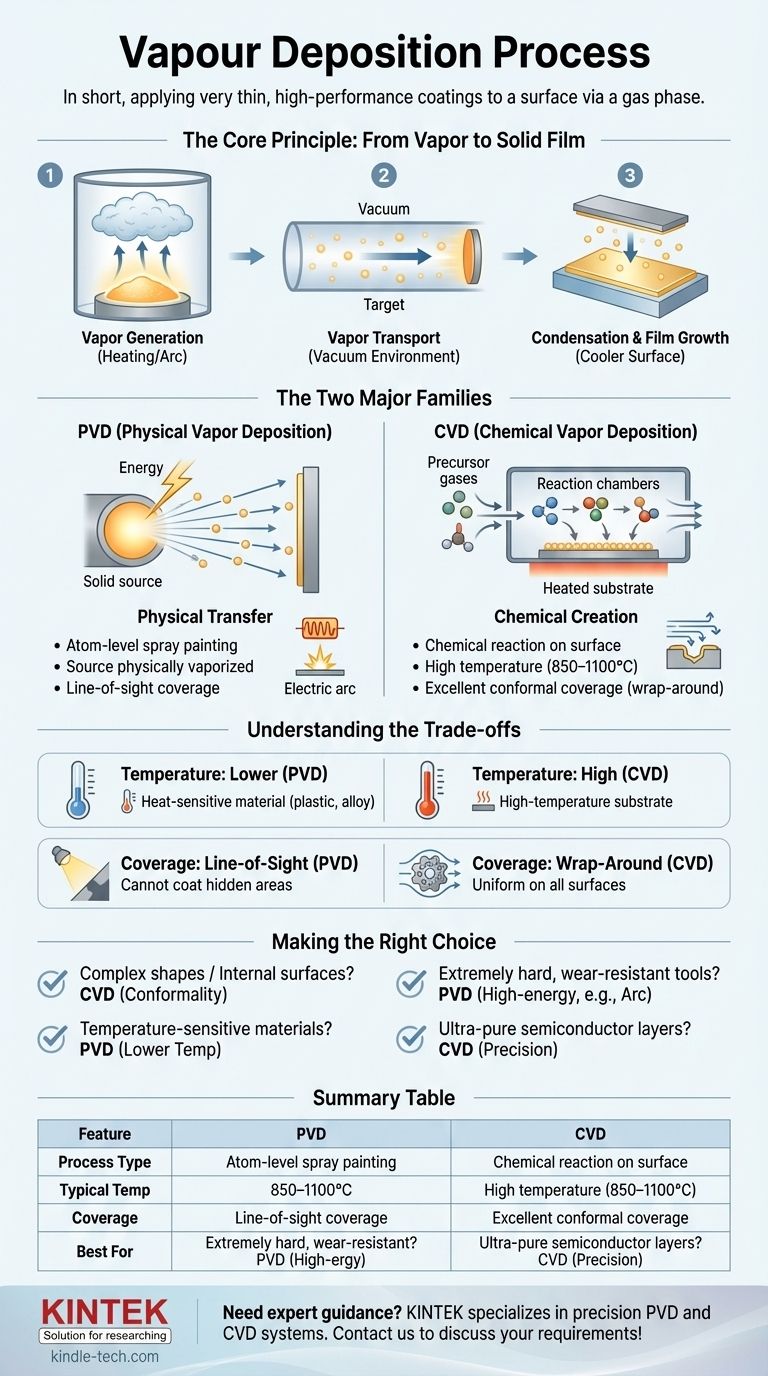

簡単に言うと、気相成長とは、表面に非常に薄く高性能なコーティングを施すために使用されるプロセス群です。これは、元の材料をガス(蒸気)に変換し、その蒸気を輸送し、その後、固体膜として対象物(基板)上に凝縮させることによって機能します。

気相成長法の根本的な違いは、材料がどのように蒸気に変わり、どのように膜を形成するかという点にあります。一部の方法では固体源を物理的に蒸発させますが、他の方法ではガス間の化学反応を利用して表面に直接新しい材料を作成します。

核心原理:蒸気から固体膜へ

すべての気相成長技術は、その違いにもかかわらず、3段階の基礎の上に構築されています。この順序を理解することが、この分野全体を理解する鍵となります。

ステップ1:蒸気生成

プロセスは、コーティング材料から蒸気を生成することから始まります。これは、固体を蒸発するまで加熱したり、電気アークを使用して蒸発させたり、後に反応する前駆体ガスを導入したりすることによって達成できます。

ステップ2:蒸気輸送

気体状態になった材料は、その源から基板まで移動する必要があります。これは通常、汚染を防ぎ、蒸気粒子が自由に移動できるようにするために、真空または制御された低圧環境で行われます。

ステップ3:凝縮と膜成長

蒸気粒子が基板のより冷たい表面に到達すると、固体状態に凝縮します。それらは原子ごとに配列し、薄く均一で、しばしば非常に純粋な膜へと成長します。

気相成長の2つの主要なファミリー

気相成長の「方法」によって、この分野は物理気相成長(PVD)と化学気相成長(CVD)の2つの主要なカテゴリに分けられます。

物理気相成長(PVD):物理的な転送

PVDでは、コーティング材料は根本的な化学変化なしに、固体源から基板へと物理的に転送されます。これは原子レベルのスプレー塗装プロセスと考えてください。

源材料はエネルギーで衝撃を受け、原子や分子が放出されます。これらは真空を通過し、基板に付着します。

一般的なPVD方法には次のものがあります。

- 熱蒸着:源材料を電気ヒーターで加熱して蒸発させ、基板上に凝縮させるシンプルな方法です。

- アーク蒸着:源材料(陰極)上を移動する強力な低電圧アークを使用します。これにより、高密度なコーティングのために基板に向かって加速できる、高度にイオン化された蒸気、つまり原子が電荷を帯びた状態が生成されます。

化学気相成長(CVD):化学的な生成

CVDでは、膜は基板の表面で直接化学反応によって生成されます。1つ以上の前駆体ガスが、加熱された基板を含む反応チャンバーに導入されます。

ガスは高温の表面で分解および反応し、目的の固体材料を膜として残します。副生成物ガスはその後排出されます。

CVDは、高純度の結晶層を成長させる能力や、ガスの流れの性質上、複雑な形状を均一にコーティングできるなど、独自の利点を提供します。

トレードオフを理解する

PVDとCVDのどちらを選択するかは、それらの固有の限界と強みを理解する必要があります。決定はほとんどの場合、温度、被覆性、および望ましい膜特性の間のトレードオフを伴います。

温度の課題

CVDは通常、化学反応を起こすために非常に高い温度(しばしば850~1100°C)を必要とします。この熱は、プラスチックや特定の金属合金など、多くの基板材料を損傷したり変形させたりする可能性があります。

対照的に、PVDは低温プロセスであるため、より広範囲の熱に弱い基板に適しています。

被覆性の課題(見通し線)

PVDは一般的に見通し線プロセスです。スプレー缶のように、「見える」表面しかコーティングできません。このため、穴や内部表面を持つ複雑な形状を均一にコーティングすることは困難です。

CVDはこの分野で優れています。オブジェクトの周りを流れるガスを使用するため、優れた「巻き込み」被覆性(コンフォーマリティ)を提供し、すべての表面で均一な膜厚を保証します。

膜特性の制御

どちらの方法も、最終的な膜を優れた精度で制御できます。CVDのパラメーターは、化学組成、結晶構造、および結晶粒径を極めて正確に制御するために調整できます。

アーク蒸着のような高度なPVD方法は、高度にイオン化された蒸気を生成します。これにより、膜形成イオンをバイアス電圧で加速させることができ、非常に硬く密度の高いコーティングを作成できます。

用途に合った適切な選択をする

PVDとCVDのどちらが適切な技術であるかは、特定の目標によって決まります。

- 複雑な形状や内部表面のコーティングが主な焦点である場合:CVDは、その優れたコンフォーマリティと「巻き込み」能力により、しばしば優れた選択肢となります。

- 熱に弱い材料への成膜が主な焦点である場合:PVDは、従来のCVDよりも大幅に低い温度で動作するため、明確な選択肢です。

- 工具上に非常に硬く、密度の高い耐摩耗性コーティングを作成することが主な焦点である場合:アーク蒸着のような高エネルギーPVD方法は、強固に結合した膜を作成する能力があるため理想的です。

- 超高純度で完全に構造化された半導体層を成長させることが主な焦点である場合:CVDは、この目的のためにエレクトロニクス産業の基盤となる技術です。

これらの核心原理を理解することで、エンジニアリング目標を達成するために必要な正確な成膜ツールを選択することができます。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 物理的転送(蒸発/スパッタリング) | 基板表面での化学反応 |

| 代表的な温度 | 低温 | 高温(850~1100°C) |

| 被覆性 | 見通し線 | 優れたコンフォーマル被覆性 |

| 最適用途 | 熱に弱い材料、硬質コーティング | 複雑な形状、半導体 |

研究室に最適な気相成長ソリューションの選択について専門家の指導が必要ですか?

KINTEKは、精密なPVDおよびCVDシステムで研究室のニーズに応え、実験装置と消耗品を専門としています。温度に敏感な基板を扱っている場合でも、複雑な幾何学的コーティングが必要な場合でも、当社の専門知識が最適な薄膜性能を保証します。

今すぐお問い合わせください お客様の特定のアプリケーション要件についてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機