プラズマCVD(PECVD)は、その核となるプロセスとして、プラズマのエネルギーを利用して高品質な薄膜を基板上に成膜します。ワークフローは、前駆体ガスを低圧チャンバーに導入することから始まり、そこで高周波(RF)電界がガスをプラズマに点火します。この高エネルギーのプラズマは、ガス分子を反応性の化学種に分解し、それらが基板表面に着地して反応し、層を形成して最終的な膜を構築します。

重要なポイントは、PECVDが従来の成膜方法で必要とされる強い熱をプラズマのエネルギーに置き換えることです。この根本的な変化により、はるかに低い温度での成膜が可能になり、熱によって損傷を受ける可能性のある敏感な材料をコーティングできるようになります。

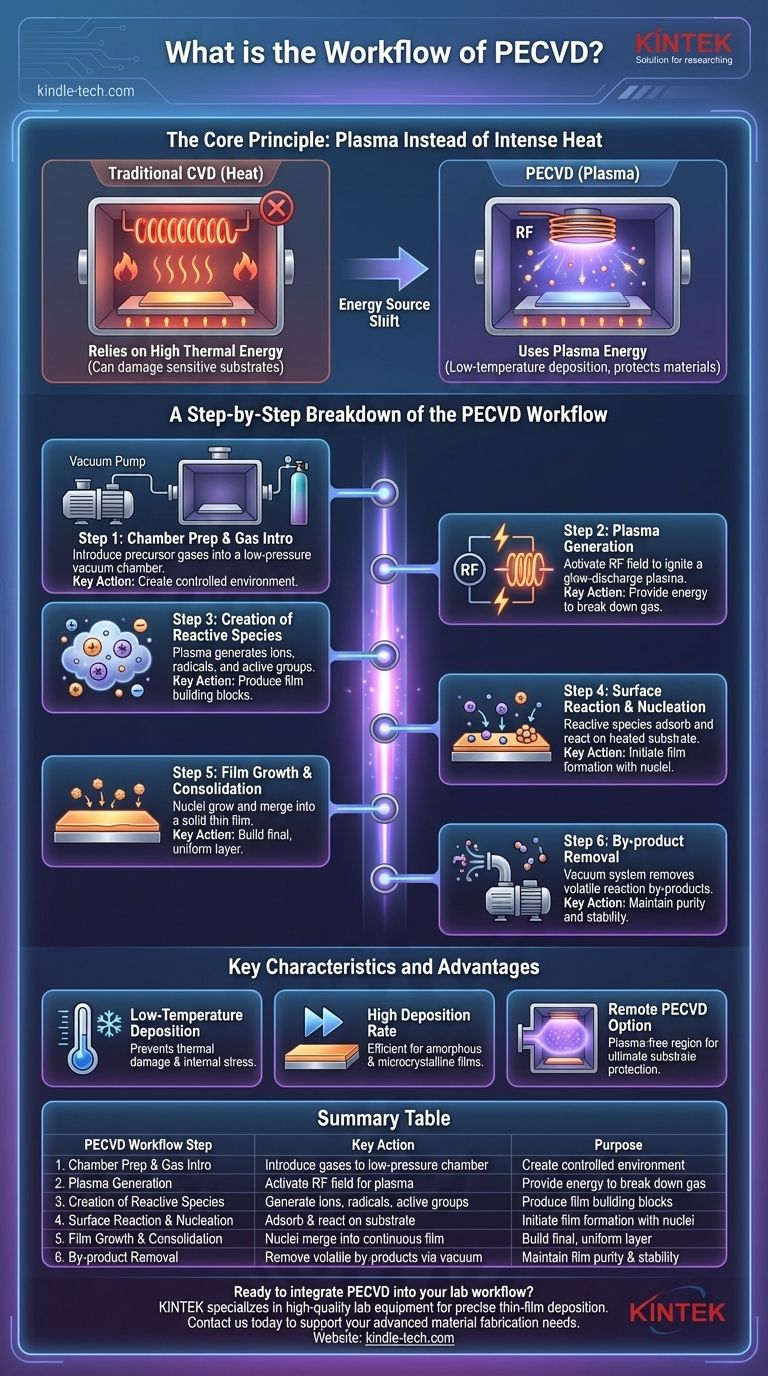

核心原理:強い熱の代わりにプラズマ

PECVDのワークフローを理解するには、まずそれが解決する問題を把握する必要があります。鍵となるのは、従来の化学気相成長(CVD)との関係です。

従来のCVDの限界

従来のCVDは、熱エネルギーのみに依存しています。基板は非常に高い温度に加熱され、これにより前駆体ガスを分解し、膜を形成する化学反応を促進するために必要なエネルギーが供給されます。

この高い熱要件は、電子部品やプラスチックなどの温度に敏感な基板を損傷する可能性があるため、大きな制約となります。

PECVDの利点:プラズマからのエネルギー

PECVDは、プラズマを生成することで極端な熱の必要性を回避します。このプロセスでは依然として基板を加熱しますが、はるかに低い温度で行われます。

RF電界が前駆体ガスを活性化し、電子を剥ぎ取り、イオン、電子、および非常に反応性の高い中性種の混合物を生成します。これらの高エネルギー粒子は、高い熱入力なしに化学結合を破壊し、反応を促進するのに十分なエネルギー(通常1〜10 eV)を持っています。

PECVDワークフローのステップバイステップの内訳

PECVDプロセスは、すべて制御された真空チャンバー内で発生する一連の明確なステップに分解できます。

ステップ1:チャンバーの準備とガスの導入

まず、基板を反応チャンバー内に配置し、その後、低圧環境(通常50 mtorrから5 torr)まで排気します。

真空が安定したら、1つまたは複数の前駆体ガスを正確に制御された量でチャンバーに導入します。

ステップ2:プラズマの生成

RF電源(通常100 kHzから40 MHz)が作動します。これにより、チャンバー内に強い電界が生成されます。

電界は前駆体ガスを活性化し、ガスを分解してグロー放電プラズマを形成させます。

ステップ3:反応性種の生成

プラズマ内では、高エネルギー電子とガス分子との衝突により、イオン、ラジカル、その他の活性基のスープが生成されます。これらが膜の非常に反応性の高い構成要素となります。

ステップ4:表面反応と核形成

これらの反応性種はチャンバー内を拡散し、加熱された基板の表面に吸着します。

表面では、それらが化学反応を起こして目的の材料を形成します。このプロセスは、結晶核として知られる微小で安定したクラスターの形成から始まります。

ステップ5:膜の成長と統合

これらの核は種子として機能し、成長してより大きな島状構造に合体します。

最終的に、島々は融合して、基板表面全体に連続した固体薄膜を形成します。

ステップ6:副生成物の除去

化学反応はまた、望ましくない副生成物も生成します。これらの揮発性化合物は表面から離脱し、真空ポンプシステムによってチャンバーから継続的に除去されます。

主な特徴と考慮事項

PECVDの独自のワークフローは、他の方法とは異なるいくつかの明確な利点と特徴をもたらします。

主な利点:低温成膜

低温で膜を成膜できる能力は、PECVDの決定的な特徴です。これにより、熱損傷を防ぎ、膜と基板間の熱膨張の不一致によって引き起こされる内部応力を低減します。

もう一つの利点:高い成膜速度

PECVDは比較的高い成膜速度を達成でき、これは太陽電池や薄膜トランジスタに使用されるアモルファスおよび微結晶膜の製造に特に有益です。

重要なバリエーション:リモートPECVD

場合によっては、プラズマ自体が非常に敏感な基板に損傷を与える可能性があります。リモートPECVD法はこれを解決します。

このバリエーションでは、プラズマは別のチャンバーで生成されます。目的の反応性種のみが抽出されて基板に輸送され、基板はプラズマフリー領域に留まり、最大限の保護を提供します。

目標に応じた適切な選択

PECVDのワークフローを理解することで、それが特定のアプリケーションに適したツールであるかどうかを判断できます。

- 温度に敏感な材料のコーティングが主な焦点の場合: PECVDは理想的な選択肢です。その低温プロセスは、電子機器、ポリマー、その他のデリケートな基板への損傷を防ぎます。

- 膜応力の最小化が主な焦点の場合: PECVDの低温特性は、膜のひび割れや剥離を引き起こす可能性のある熱応力を大幅に低減します。

- アモルファス膜の高スループット達成が主な焦点の場合: PECVDの高い成膜速度は、ソーラーパネルなどのコンポーネントの効率的な製造技術となります。

- 究極の基板保護が主な焦点の場合: プラズマ環境との直接的な相互作用から材料を保護するために、リモートPECVDを検討してください。

PECVDは、プラズマエネルギーを極端な熱の代わりに利用することで、高度な材料製造に新たな可能性を切り開きます。

要約表:

| PECVDワークフローのステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. チャンバーの準備とガスの導入 | 前駆体ガスを低圧チャンバーに導入する。 | 反応のための制御された環境を構築する。 |

| 2. プラズマの生成 | RF電界を活性化してグロー放電プラズマを点火する。 | ガス分子を分解するためのエネルギーを供給する。 |

| 3. 反応性種の生成 | プラズマがイオン、ラジカル、活性基を生成する。 | 薄膜の構成要素を生成する。 |

| 4. 表面反応と核形成 | 反応性種が加熱された基板に吸着し、反応する。 | 結晶核による膜形成を開始する。 |

| 5. 膜の成長と統合 | 核が成長し、連続した薄膜に融合する。 | 最終的な均一な膜を層ごとに構築する。 |

| 6. 副生成物の除去 | 真空システムが揮発性の反応副生成物を除去する。 | 膜の純度とプロセスの安定性を維持する。 |

PECVDを研究室のワークフローに統合する準備はできていますか? KINTEKは、精密な薄膜成膜のための高品質な実験装置と消耗品を専門としています。当社の専門知識により、電子機器やポリマーなどの温度に敏感な基板をコーティングするための適切なPECVDソリューションを提供し、応力を最小限に抑え、スループットを最大化します。今すぐお問い合わせください。お客様の研究室の高度な材料製造ニーズをどのようにサポートできるかについてご相談ください。今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

よくある質問

- PECVDの潜在的な欠点は何ですか?プラズマ衝突の管理と材料損傷の防止

- DLCコーティングの最高温度は何度ですか?適切な熱限界で性能を最大化する

- プラズマCVD(プラズマ強化化学気相成長法)のプロセスとは何ですか?低温で高品質な薄膜を実現

- ダイヤモンドライクカーボン(DLC)コーティングはどのように施されますか?DLCで優れた表面性能を実現

- DLCコーティングは何に使用されますか?極度の硬度と低摩擦でコンポーネントの性能を向上させます

- DBDリアクターでアルミナまたは石英誘電体層を利用する主な目的は何ですか?プラズマ安定性を確保する

- CVDと比較した場合のPECVDの利点は何ですか?低温で高品質な薄膜を実現

- PECVDの仕組みとは?低温・高品質な薄膜堆積を可能にする