高品質の薄膜作製において強力な手法である一方で、化学気相成長法(CVD)の欠点は無視できず、主に高い運用コスト、複雑なプロセス制御、および重大な安全上のリスクに集中しています。この方法は高価な装置、高温、そして有毒または可燃性の前駆物質の使用を頻繁に必要とし、これらがかなりのエンジニアリングおよび安全管理上の負担となります。

重要な点は、CVDの欠点は孤立した技術的な問題ではなく、システム全体に関わる課題であるということです。CVDを選択することは、厳格な安全手順と専門的なプロセス制御を要求する、高コストで高複雑性の製造環境を受け入れることを意味します。

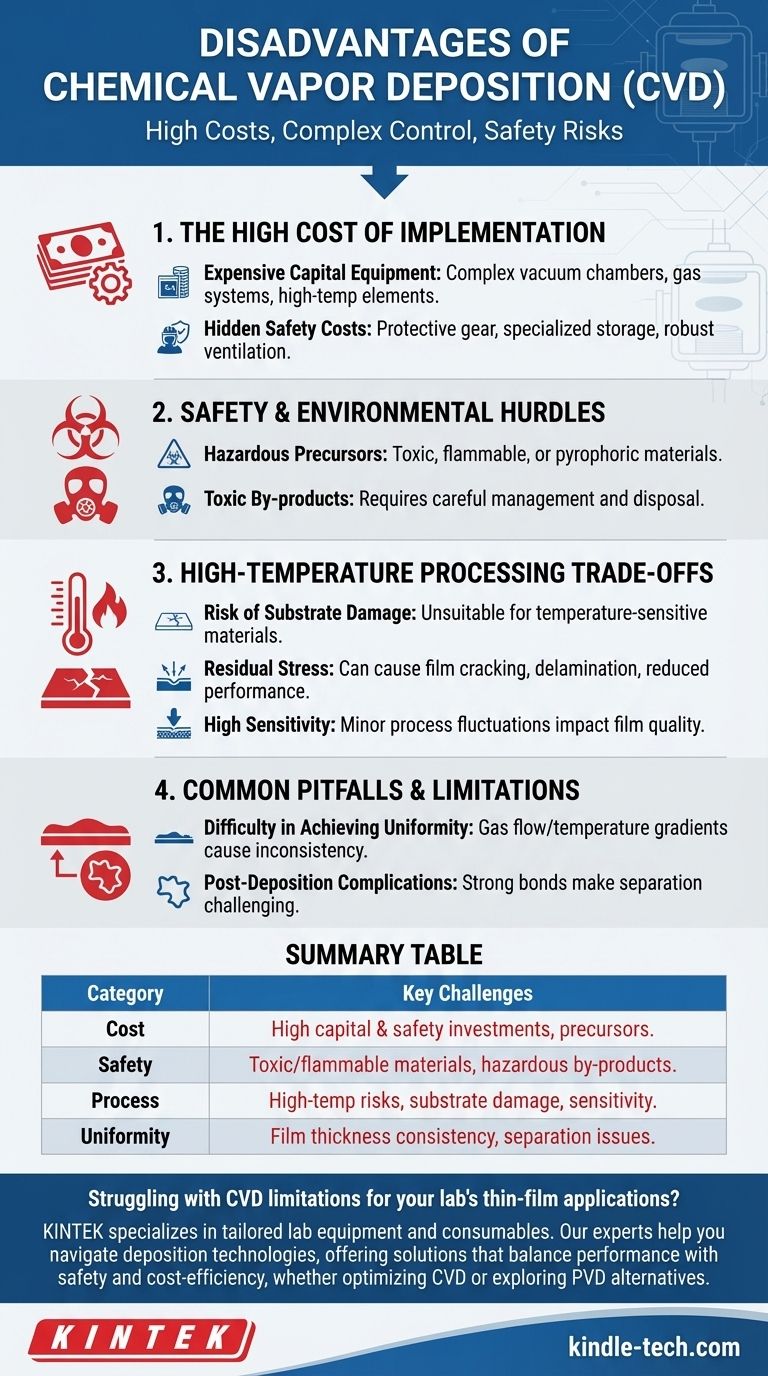

導入の高コスト

導入および運用のための財政的障壁は、CVDの最も重大な欠点の一つです。これらのコストは、成膜チャンバー自体の初期購入費を超えて広がります。

高価な設備投資

CVDシステムは本質的に複雑であり、高度な真空チャンバー、精密なガス供給システム、および高温加熱要素を必要とすることがよくあります。この特殊な装置は大きな設備投資となります。

安全性の隠れたコスト

化学的に活性で、しばしば危険な物質を使用するため、大幅な二次投資が必要となります。これには、保護具、前駆物質の特殊な保管、および有毒な副生成物を処理するための堅牢な安全・換気システムのコストが含まれます。

安全および環境上のハードルへの対応

CVDが化学反応に依存していることは、物理気相成長法(PVD)などの代替手法ではあまり見られない安全および環境上の懸念を引き起こします。

有害な前駆物質の管理

多くのCVDプロセスは、前駆物質として知られる原料に依存していますが、これらは有毒、可燃性、または自然発火性(空気中で自然発火する)です。これには、事故を防ぐためのプロセスシステムの綿密な設計と厳格な取り扱い手順が必要です。

有毒な副生成物への対処

目的の膜を堆積させる化学反応は、副生成物も生成します。これらの物質はしばしば有毒であり、注意深い管理と廃棄が必要となり、廃棄物管理と環境コンプライアンスに複雑さとコストを追加します。

高温プロセスのトレードオフの理解

すべてのCVDプロセスではありませんが、多くのCVDプロセスでは、必要な化学反応を開始するために高温を必要とします。この基本的な要件が、いくつかの重要なトレードオフを生み出します。

基板損傷のリスク

高いプロセス温度は、コーティングされる基板の特性を損傷したり変化させたりする可能性があります。これにより、CVDは多くのポリマーや既製の電子部品など、温度に敏感な材料には適さなくなります。

残留応力の問題

高温は、熱膨張率の違いにより、堆積した膜および下地の基板に残留応力を引き起こす可能性があります。この応力は、膜の亀裂、剥離、または性能低下につながる可能性があり、軽減するためには成膜パラメーターの慎重な調整が必要です。

プロセスパラメータへの高い感度

CVDは、プロセス条件のわずかな変動に対して非常に敏感です。温度、圧力、またはガス流量のわずかな変化が、最終膜の品質、均一性、および特性に劇的な影響を与える可能性があり、正確で一貫した制御が求められます。

一般的な落とし穴と制限

コストと温度という主要な課題に加えて、CVDは最終製品や全体的な製造ワークフローに影響を与える可能性のある実際的な制限をもたらします。

均一性の達成の難しさ

CVDは複雑な形状のコーティングで知られていますが、特に特定の先端材料においては、完全に均一な膜厚を達成することは困難な場合があります。リアクター内のガス流体力学や温度勾配などの要因が、一貫性の欠如につながる可能性があります。

成膜後の合併症

一部の用途では、堆積した膜と基板との間の強い化学結合が不利になることがあります。例えば、CVDで成長させたグラフェン層を、欠陥を導入することなくその金属触媒基板から分離することは、よく知られたエンジニアリング上の課題です。

アプリケーションに応じた適切な選択

CVDの欠点を評価することは、その優れたコーティング能力と、重大な運用要求とのバランスを取ることを意味します。

- 究極の膜品質と純度が主な焦点である場合: CVDはしばしば最良または唯一の選択肢となりますが、必要な装置、安全インフラ、およびプロセス専門知識に多額の投資をする覚悟が必要です。

- コスト効率または温度に敏感な基板が主な焦点である場合: PVDなどの代替手段を強く検討すべきです。PVDは通常、より低温で動作し、CVDに固有の化学的危険を回避できます。

- 複雑な内部形状のコーティングが主な焦点である場合: CVDの非視線(non-line-of-sight)の性質は強力な利点であり、他の方法では不可能な均一なコーティングを生成できるため、高いコストと複雑さを正当化する可能性があります。

これらの欠点を理解することは、技術的な目標と運用の現実と一致する情報に基づいた決定を下すための第一歩です。

要約表:

| 欠点のカテゴリ | 主な課題 |

|---|---|

| コスト | 高い設備投資、高価な安全システム、および前駆物質 |

| 安全と環境 | 有毒/可燃性の前駆物質の取り扱いと有害な副生成物の管理 |

| プロセス制限 | 高温要件、基板損傷のリスク、およびパラメータへの感度 |

| 均一性と後処理 | 膜厚の一貫性の課題と基板分離の問題 |

研究室の薄膜アプリケーションでCVDの制限に苦労していませんか? KINTEKは、性能と安全性、コスト効率のバランスをとったオーダーメイドのソリューションを提供するラボ機器および消耗品の専門家です。当社の専門家は、CVDプロセスの最適化であれ、PVDなどの代替手段の検討であれ、成膜技術の複雑さを乗り越え、お客様の特定のニーズに最適なものを見つけるお手伝いをします。当社のラボの能力を向上させ、優れた結果を達成するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料