炭素ナノチューブ(CNT)製造に化学気相堆積法(CVD)を使用する主な利点は、その優れた拡張性、費用対効果、および最終製品の構造に対する精密な制御です。これらの要因により、CVDは主要な商業プロセスとなり、アーク放電やレーザーアブレーションといった、主に研究室規模の研究に限られていた古い方法を凌駕しています。

他の方法でも高品質なCNTを製造できますが、CVDは研究室での発見と工業規模の製造との間のギャップを埋める唯一の技術であり、実際の用途を経済的に実現可能にしています。

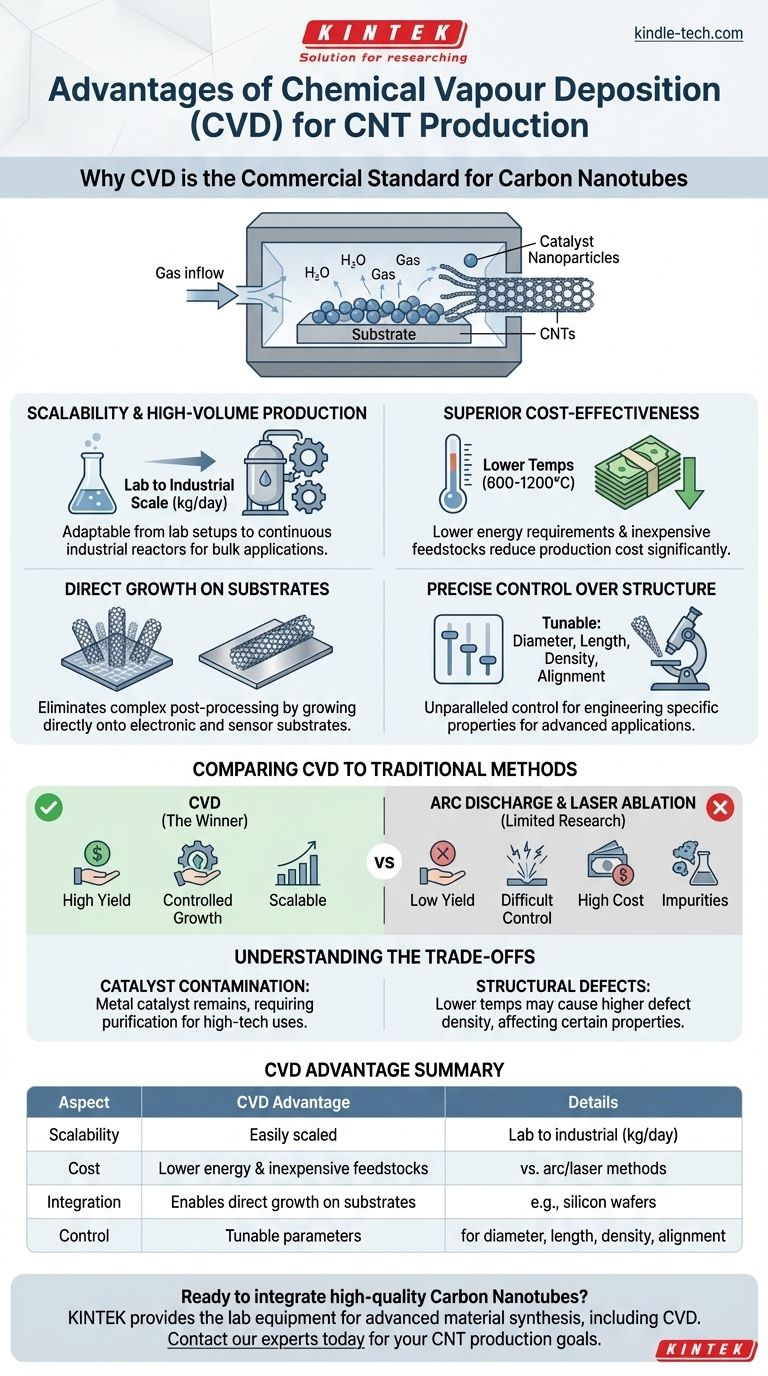

CVDが商業標準となった理由

CVDへの移行は、製造の実用的な要求によって推進されました。CNTが科学的な好奇心から機能的な材料へと移行するためには、信頼性高く、大量に、そして合理的なコストで生産される必要がありました。

拡張性と大量生産

CVDは非常に拡張性の高いプロセスです。小さな実験室のセットアップから、1日あたり数キログラムのCNTを生産できる大規模な連続または半連続の工業用反応器に適合させることができます。

このスケールアップ能力は、ポリマー複合材料、コーティング、エネルギー貯蔵装置などのバルク用途でCNTを使用可能にするための商業的実現可能性の基本的な要件です。

優れた費用対効果

先行技術と比較して、CVDは著しく経済的です。通常、アーク放電やレーザーアブレーションが3000°Cを超える温度を必要とするのに対し、CVDはより低い温度(600-1200°C)で動作します。

この低いエネルギー要件は、メタンやエチレンのような比較的安価な炭化水素原料の使用と相まって、CNTグラムあたりの全体的な生産コストを大幅に削減します。

基板上への直接成長

CVDの重要な戦略的利点は、シリコンウェーハ、金属箔、セラミックプレートなどの目的の基板上にCNTを直接成長させる能力です。

この機能は、エレクトロニクス、センサー、触媒作用のアプリケーションにとって重要であり、ナノチューブの精製、選別、堆積といった困難でしばしば損傷を伴う後処理ステップを不要にします。

構造の精密な制御

CVDは、最終的なCNT構造に対して比類のない制御を提供します。温度、圧力、ガス組成、触媒の種類などのプロセスパラメータを慎重に調整することで、ナノチューブの直径、長さ、密度、および配向に影響を与えることが可能です。

このレベルの制御は、高度なアプリケーション向けに特定の特性を持つCNTを設計するために不可欠であり、アーク放電やレーザーアブレーションの混沌とした環境ではほとんど不可能な偉業です。

CVDと従来の方法の比較

古い方法の限界を理解することで、業界がなぜCVDへと決定的に移行したのかが明らかになります。

アーク放電の限界

この方法は、2つのグラファイト電極間に電気アークを発生させるものです。高品質のCNTを生成できますが、出力は低収率で、かなりの不純物を含む絡み合ったすすです。プロセスの制御は困難であり、量産のためにスケールアップすることは事実上不可能です。

レーザーアブレーションの課題

このプロセスでは、高出力レーザーがグラファイトターゲットを蒸発させます。非常に高純度のCNTが得られますが、極めて遅く、エネルギー集約的で、法外に高価です。その生産速度は、特殊な研究サンプル以外には低すぎます。

CVDのトレードオフの理解

CVDはその利点にもかかわらず、課題がないわけではありません。これらのトレードオフを客観的に評価することは、あらゆるアプリケーションにとって重要です。

触媒汚染

CVDは、CNTの成長を開始させるために金属触媒ナノ粒子(例:鉄、ニッケル、コバルト)に依存しています。これらの金属粒子は、最終製品に不純物として残る可能性があります。

多くのバルク用途では、これは許容されます。しかし、高性能エレクトロニクスや生物医学用途では、これらの不純物が有害となる可能性があり、広範で費用のかかる精製ステップが必要になります。

構造欠陥の可能性

CVDの低い合成温度は、より高温の方法で製造されたCNTと比較して、構造欠陥の密度が高いCNTをもたらすことがあります。

ほとんどのアプリケーションでは十分ですが、これは導電率や機械的強度などの特性に影響を与える可能性があり、生産コストと最終的な材料の完璧さとの間にトレードオフを生じさせます。

目標に合った適切な選択をする

最適な製造方法は、あなたの特定の目標に完全に依存します。

- 複合材料やコーティングのための大規模な工業生産が主な焦点である場合:CVDは、その拡張性と費用対効果により、商業的に唯一実現可能な選択肢です。

- 基礎研究のために可能な限り最高の材料純度を達成することが主な焦点である場合:レーザーアブレーションまたは特殊なアーク放電法が、低収率と高コストにもかかわらず優れている可能性があります。

- CNTを電子デバイスに直接統合することが主な焦点である場合:CVDの基板上にナノチューブを直接成長させる能力は、最も実用的で効率的なアプローチです。

最終的に、化学気相堆積法は、炭素ナノチューブを真の工業材料にするための基盤技術です。

要約表:

| 側面 | CVDの利点 |

|---|---|

| 拡張性 | 研究室から工業生産(kg/日)まで容易にスケールアップ可能 |

| コスト | アーク/レーザー法と比較して、低エネルギー使用と安価な原料 |

| 統合性 | 基板(例:シリコンウェーハ)上への直接成長を可能にする |

| 制御 | 直径、長さ、密度、配向を調整可能なパラメータ |

高品質の炭素ナノチューブを研究や製品開発に統合する準備はできていますか? KINTEKは、CVDプロセスを含む高度な材料合成に必要な実験装置と消耗品の提供を専門としています。当社の専門知識は、複合材料からエレクトロニクスまで、お客様の特定のアプリケーションに対する精密な制御と拡張性を実現するのに役立ちます。今すぐ専門家にお問い合わせください。お客様のラボのCNT生産目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)