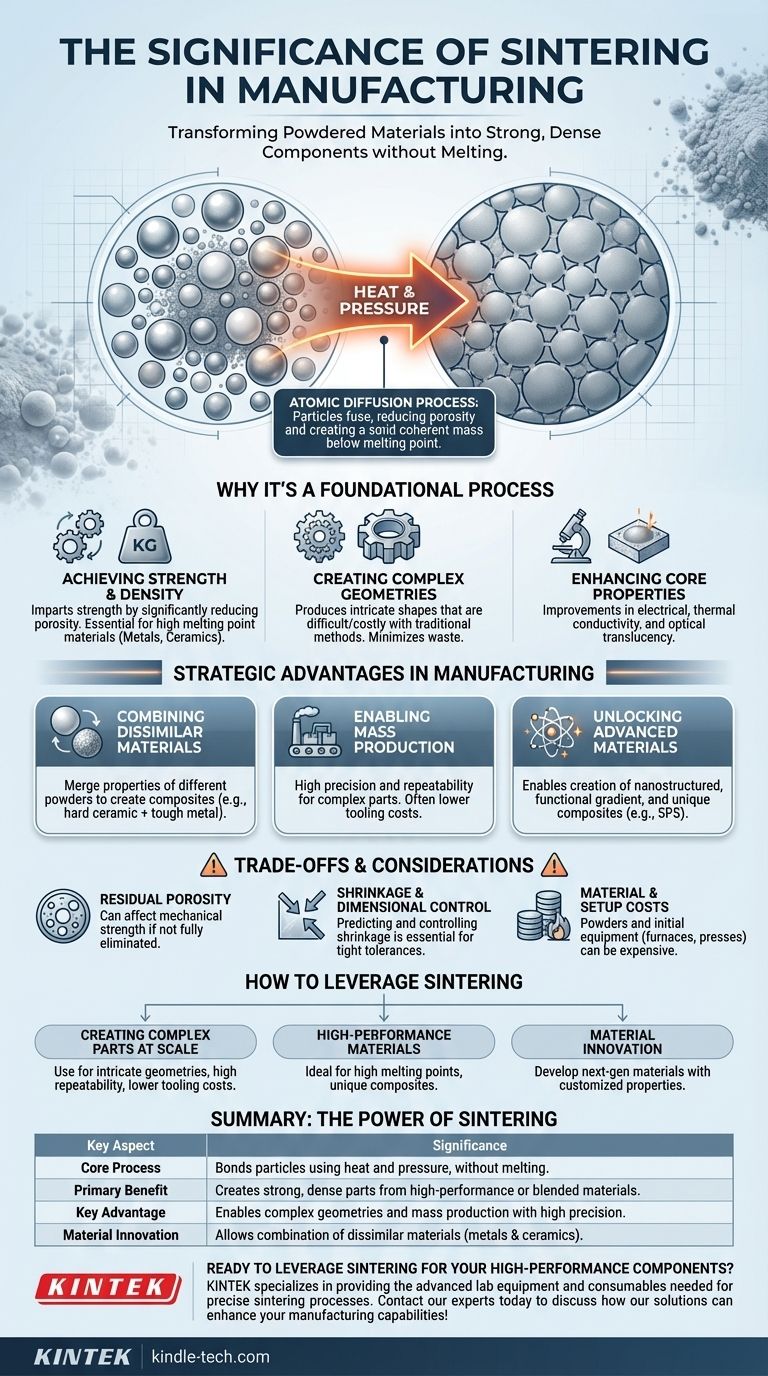

焼結の重要性の核心は、材料を溶融させることなく、熱と圧力を利用して粉末材料を固体の凝集した塊に変える能力にあります。このプロセスは、鋳造や機械加工のような従来の方法では加工が困難または不可能な材料から、丈夫で高密度かつ精密な形状の部品を作り出すため、現代の製造業にとって不可欠です。

焼結は、高性能材料や混合材料から丈夫で複雑な部品を製造するという根本的な製造課題を解決するため、極めて重要な技術です。粒子を結合させることで、独自の特性を持つ部品の生産を可能にし、他の方法では実現できないレベルの設計の自由度と材料革新を提供します。

焼結が基本的なプロセスである理由

焼結は単に粉末を加熱するだけではありません。それは原子拡散の制御されたプロセスであり、材料の構造を根本的に変化させ、その特性を向上させます。

溶融せずに強度と密度を実現

焼結の主な機能は、緩く圧縮された粉末に強度と完全性を与えることです。

材料の融点以下の熱を加えることで、原子が粒子の境界を越えて拡散し、粒子が融合します。このプロセスにより、初期材料の多孔性が大幅に減少し、高密度で固体な物体が生成されます。

これは、極めて高い融点を持つ金属やセラミックスを扱う際に特に重要です。溶融に必要な莫大なエネルギーと複雑な設備なしに、固体部品に成形できるためです。

複雑で入り組んだ形状の作成

焼結は、従来の製造方法では非常に困難または費用がかかる入り組んだ形状や複雑な幾何学的形状を持つ部品の製造に優れています。

粉末から始まるプロセスであるため、成形またはプレスが可能であり、ニアネットシェイプ製造を可能にします。これにより、材料の無駄と広範な後処理や機械加工の必要性が最小限に抑えられます。

コア材料特性の向上

焼結中に起こる緻密化は、材料の物理的特性を直接向上させます。

単純な強度だけでなく、このプロセスは、電気伝導性、熱伝導性、さらには特定のセラミックスにおける光学的透明性などの特性を大幅に向上させることができます。

製造における戦略的利点

焼結の原理は、エンジニアや製品設計者にとって強力な現実世界の利点につながります。

異種材料の組み合わせ

焼結により、複数の材料の特性を単一の部品に統合することが可能になります。

圧縮前に異なる粉末(例えば、硬いセラミックスと丈夫な金属)を混合することで、高い耐摩耗性と優れた衝撃靭性など、複合的な特性を持つ複合部品を作成できます。

高精度での量産を可能に

複雑な部品の場合、焼結は迅速な量産のための非常に経済的なソリューションとなり得ます。

このプロセスは、優れた再現性と寸法精度を提供し、多くの場合、他の方法と比較して低コストの金型で済むため、自動車からエレクトロニクスまで幅広い産業にとって重要な技術となっています。

先進的で斬新な材料の開拓

現代の焼結技術は、材料科学の限界を押し広げています。

スパークプラズマ焼結 (SPS) のようなプロセスは、以前は入手不可能だったナノ構造材料、機能勾配材料、および独自の複合材料を作成するための主要な実現技術です。

トレードオフと考慮事項の理解

強力である一方で、焼結は万能な解決策ではありません。その限界を理解することは、成功した応用にとって不可欠です。

多孔性が重要な要素

焼結の主な目標は多孔性を減らすことですが、完全な理論密度を達成することは困難な場合があります。残留多孔性は、最終部品の弱点となり、機械的強度を損なう可能性があります。

収縮と寸法制御

焼結中に材料が緻密化するにつれて、部品は必然的に収縮します。この収縮を正確に予測し、制御することは、厳密な寸法公差を満たすために不可欠であり、多くの場合、かなりのプロセス専門知識を必要とします。

材料費と初期設定費用

大量生産では金型が経済的である一方で、特殊な金属やセラミックスの粉末自体は高価になる可能性があります。さらに、炉やプレス機への初期投資はかなりのものになることがあります。

プロジェクトに焼結を活用する方法

焼結を使用するかどうかの選択は、材料性能、幾何学的複雑さ、および生産量に関するプロジェクトの特定の目標に完全に依存します。

- 複雑な部品を規模に応じて作成することが主な焦点である場合:焼結は、高い再現性と潜在的に低い金型コストで複雑な形状を製造するための優れた方法を提供します。

- 高性能材料が主な焦点である場合:このプロセスは、高融点の金属やセラミックスから部品を成形したり、異なる粉末を混合して独自の複合材料を作成したりするのに理想的です。

- 材料革新が主な焦点である場合:高度な焼結技術は、カスタマイズされた、これまで達成不可能だった特性を持つ次世代材料の開発への扉を開きます。

最終的に、焼結は、エンジニアに、より強く、より複雑で、より高性能な部品を構築する力を与える基本的な技術です。

要約表:

| 主要な側面 | 重要性 |

|---|---|

| コアプロセス | 材料を溶融させることなく、熱と圧力を使用して粒子を結合させます。 |

| 主な利点 | 高性能材料や混合材料から丈夫で高密度の部品を作成します。 |

| 主な強み | 複雑な形状と高精度での量産を可能にします。 |

| 材料革新 | 異種材料(例:金属とセラミックス)の組み合わせを可能にします。 |

高性能部品に焼結を活用する準備はできていますか? KINTEKは、精密な焼結プロセスに必要な高度な実験装置と消耗品の提供を専門としています。当社の専門知識は、優れた材料特性と複雑な部品形状の実現を支援します。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の製造能力をどのように向上させることができるかをご相談ください!

ビジュアルガイド