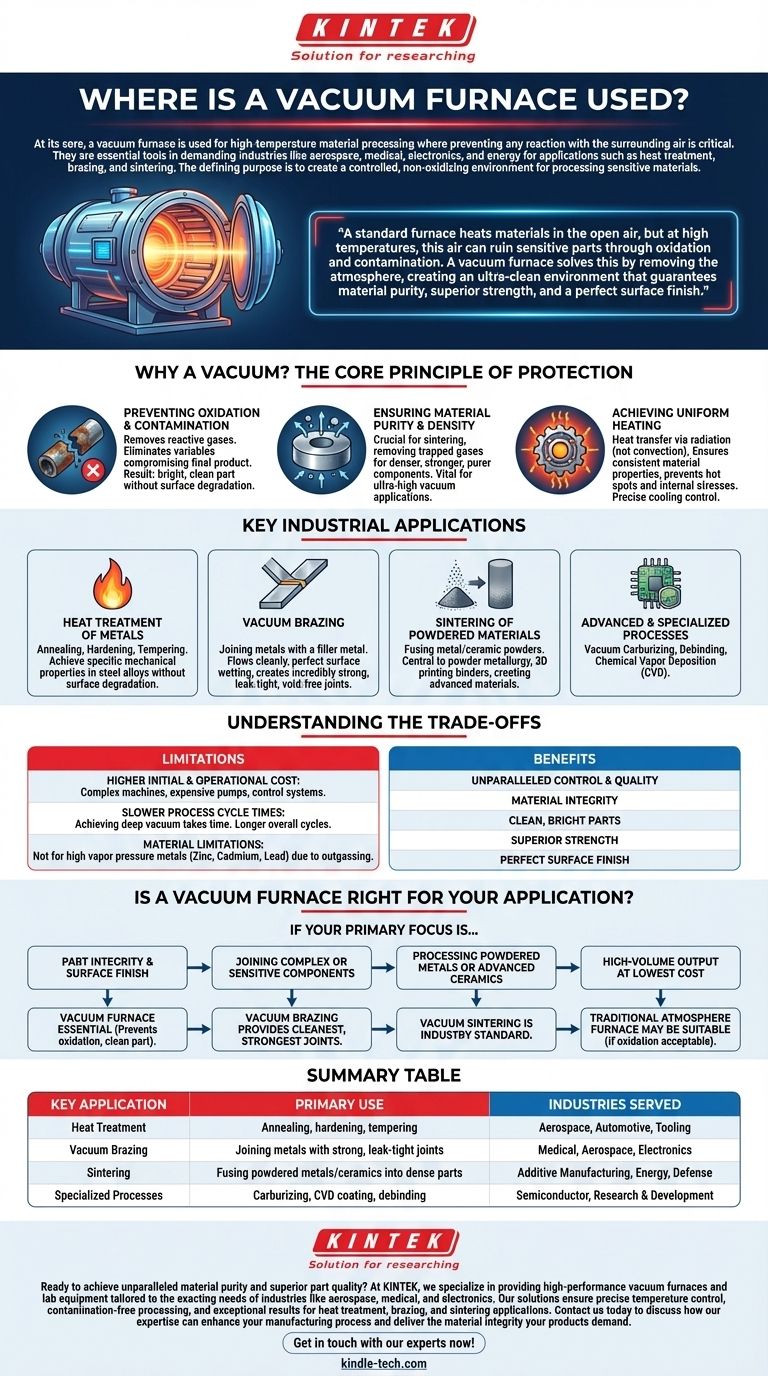

真空炉の核心的な用途は、周囲の空気との反応を完全に防ぐことが極めて重要となる高温の材料処理です。これらは、熱処理、ろう付け、焼結などの用途において、航空宇宙、医療、エレクトロニクス、エネルギーなどの要求の厳しい産業で不可欠なツールです。真空炉を定義する目的は、敏感な材料を処理するための制御された非酸化環境を作り出すことです。

標準的な炉は開放された空気中で材料を加熱しますが、高温ではこの空気が酸化や汚染によって敏感な部品を台無しにする可能性があります。真空炉は、雰囲気を除去することでこれを解決し、材料の純度、優れた強度、完璧な表面仕上げを保証する超クリーンな環境を作り出します。

なぜ真空なのか?保護の基本原理

真空炉を使用するという決定は、処理環境に対する絶対的な制御の必要性によって推進されます。空気中に存在する反応性ガスを除去することで、最終製品を損なう可能性のある変数を排除します。

酸化と汚染の防止

高温では、ほとんどの金属は空気中の酸素と反応し、表面に酸化膜を形成します。これは単なる変色から、部品を弱め、コストのかかる二次洗浄作業を必要とする脆いスケールまで多岐にわたります。

真空炉は、酸素やその他の大気ガスをほぼすべて排出し、望ましくない化学反応なしに材料を加熱できる空間を作り出します。その結果、炉から出した直後の部品は明るく、きれいです。

材料の純度と密度の確保

真空環境は、粉末状の金属やセラミックスを固体塊に融合させる焼結などのプロセスにも不可欠です。真空は粉末内部に閉じ込められたガスを除去するのに役立ち、より高密度で、より強く、より純粋な最終部品につながります。

この脱ガスとして知られるプロセスは、特定の材料を精製し、X線管や粒子加速器などの超高真空用途のコンポーネントを準備するためにも重要です。

均一な加熱の実現

真空では、熱伝達は主に放射によって行われ、対流(空気の流れ)によるものではありません。これにより、複雑な形状の部品であっても、部品全体にわたって非常に均一な加熱が可能になります。

この均一性により、ホットスポットや内部応力が防止され、材料の特性が全体で一貫していることが保証されます。冷却も、窒素やアルゴンなどの特定の量の不活性ガスでチャンバーに再充填することにより、正確に制御できます。

主要な産業用途

真空技術は、従来の炉では不可能または非実用的であった一連のプロセスを可能にします。これらの用途は、高い品質と再現性への要求によって定義されます。

金属の熱処理

これは最も一般的な用途の1つです。焼きなまし(軟化)、焼き入れ(急冷)、焼き戻しなどのプロセスは、表面の劣化なしに鋼合金やその他の金属に特定の機械的特性を達成するために真空中で行われます。

真空ろう付け

ろう付けは、より低い温度で溶けるろう材を使用して2つの金属部品を接合するプロセスです。真空下では、ろう材がきれいに行き渡り、表面に完全に濡れ、空隙のない、信じられないほど強力で漏れのない接合部が作成されます。

これは、タービンブレード、医療用インプラント、マイクロチャネル熱交換器などの航空宇宙部品の製造に不可欠です。

粉末材料の焼結

真空炉は、金属粉末とセラミック粉末の両方の焼結の標準です。このプロセスは、粉末冶金、3Dプリンティングのバインダー、セラミック装甲、サーメット、炭素複合材料などの先進材料を作成する上で中心となります。

高度な特殊プロセス

真空炉の制御された環境は、以下を含む高度に特殊化された用途にも使用されます。

- 真空浸炭: 耐摩耗性を高めるために鋼の表面に炭素を導入する表面硬化プロセス。

- 脱脂: 金属射出成形(MIM)で作られた部品から、最終的な焼結ステップの前にポリマーバインダーを除去すること。

- 化学気相成長(CVD): 基板材料への薄膜コーティングの適用。

トレードオフの理解

真空炉は強力ですが、すべての加熱用途の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

初期および運用コストが高い

真空炉は複雑な機械です。堅牢なチャンバー、強力な真空ポンプ、洗練された制御システムにより、標準の大気炉よりも購入および運用コストが大幅に高くなります。

プロセスのサイクルタイムが遅い

深い真空を達成することは一瞬ではありません。チャンバーの排気、加熱サイクルの実行、および負荷の冷却にかかる時間は、空気中または単純な不活性雰囲気中での処理と比較して、全体のサイクル時間が長くなることがよくあります。

材料の制限

すべての材料が真空処理に適しているわけではありません。亜鉛、カドミウム、鉛など、蒸気圧の高い金属は、高温で真空下で蒸発(アウトガス)する可能性があります。これは炉の内部と部品自体の両方を汚染する可能性があります。

あなたの用途に真空炉は適していますか?

適切な熱処理装置の選択は、最終製品の要件に完全に依存します。

- 部品の完全性と表面仕上げが主な焦点である場合: 真空炉は、酸化を防ぎ、二次仕上げを必要としないクリーンで明るい部品を提供するために不可欠です。

- 複雑または敏感なコンポーネントの接合が主な焦点である場合: 真空ろう付けは、最もクリーンで、最も強く、最も信頼性の高い接合部を提供し、これは重要な用途では交渉の余地がありません。

- 粉末金属または先進セラミックスの処理が主な焦点である場合: 真空焼結は、最終部品で可能な限り最高の密度、純度、強度を達成するための業界標準です。

- 最低コストで大量生産が主な焦点である場合: 材料がいくらかの表面酸化に耐えられる場合、または二次洗浄ステップが許容できる場合は、従来の雰囲気炉の方が適している可能性があります。

結局のところ、真空炉の選択は、比類のない制御、品質、材料の完全性への投資です。

要約表:

| 主要な用途 | 主な用途 | 対象産業 |

|---|---|---|

| 熱処理 | 焼きなまし、焼き入れ、焼き戻し | 航空宇宙、自動車、工具 |

| 真空ろう付け | 強力で漏れのない接合部による金属の接合 | 医療、航空宇宙、エレクトロニクス |

| 焼結 | 粉末金属/セラミックスを高密度部品に融合 | アディティブ・マニュファクチャリング、エネルギー、防衛 |

| 特殊プロセス | 浸炭、CVDコーティング、脱脂 | 半導体、研究開発 |

比類のない材料純度と優れた部品品質を実現する準備はできましたか?

KINTEKでは、航空宇宙、医療、エレクトロニクスなどの産業の厳格なニーズに合わせて調整された高性能真空炉およびラボ機器の提供を専門としています。当社のソリューションは、熱処理、ろう付け、焼結用途において、正確な温度制御、汚染のない処理、および優れた結果を保証します。

お客様の製造プロセスを強化し、製品が要求する材料の完全性を実現する方法について、当社の専門知識をご相談いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- フラッシュ還元鉄粉の研究におけるドロップチューブリアクターの機能とは?急速還元のための精密シミュレーション

- フラックスなしで銅と真鍮をろう付けできますか?はい、ただし特定の条件下でのみ可能です。

- ろう付けにはどのような材料が使用されますか?強力で耐久性のある接合のための適切なフィラーメタルを選択する

- アルミニドコーティングの耐酸化性評価における高温実験炉の役割は何ですか?

- 2つの硬化方法とは?全体焼入れと表面硬化を解説

- 高温炉は何でできているのか?グラファイト、タングステン、モリブデンを解説

- ステンレス鋼はろう付けできますか? はい、酸化クロムに対処するための適切な技術があれば可能です。

- Ti-Nb-Zrのような生体用チタン合金の製造におけるスパークプラズマ焼結(SPS)炉の役割は何ですか?