ほとんどのエンジニアリング用途では、標準的なめっき厚は通常0.0005インチから0.0015インチ(0.012 mmから0.038 mm)の範囲です。この厚さは、約ロックウェルCで48~52の硬度を持つ、耐久性があり機能的な表面を提供し、幅広い産業用途に適しています。

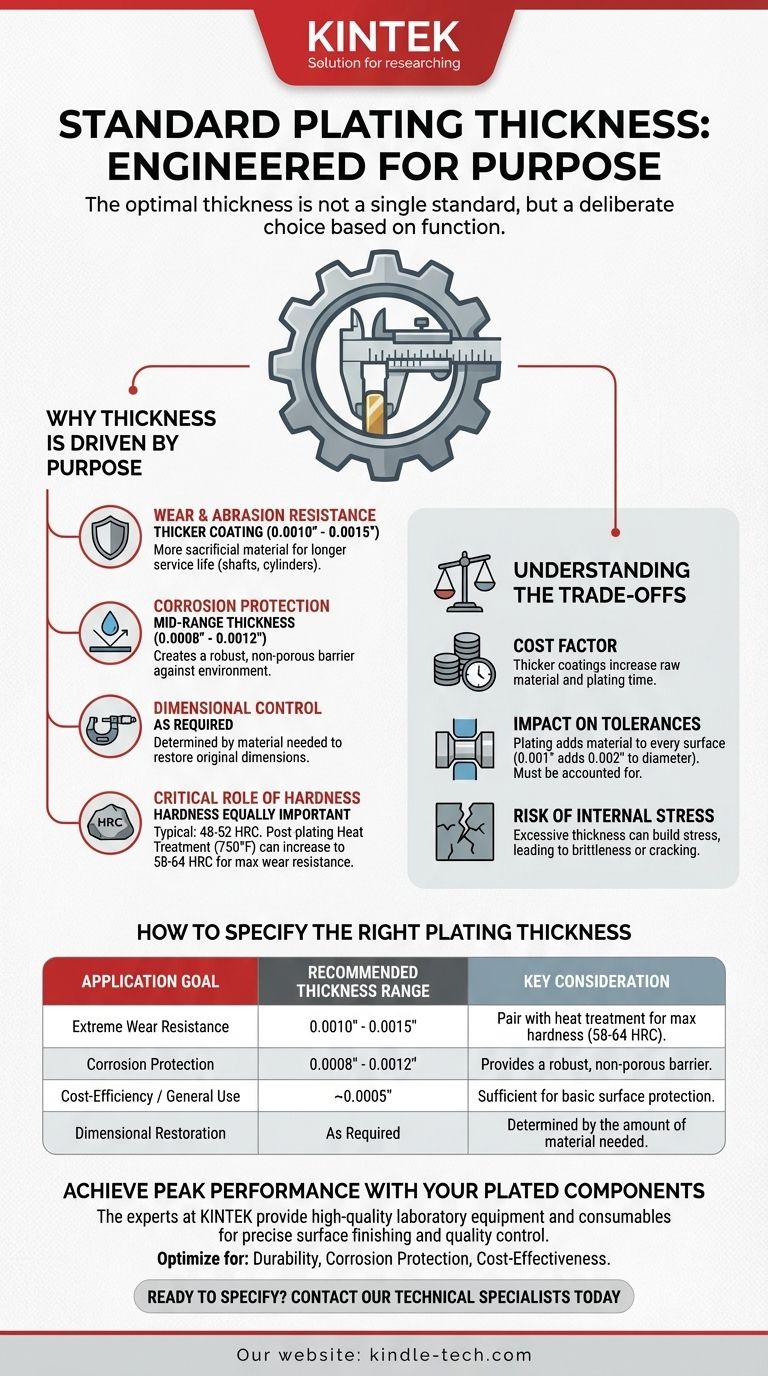

単一の「標準」めっき厚という概念は誤解を招きます。最適な厚さは固定された数値ではなく、部品の意図された機能、環境、性能要件によって完全に決定される、意図的なエンジニアリング上の選択です。

厚さが目的によって決まる理由

一般的な範囲は存在しますが、その範囲内、あるいは範囲外で選択する特定の厚さは、めっきに何を達成させたいかによって決まります。コーティングの機能が、その仕様において最も重要な要素となります。

耐摩耗性・耐摩耗性めっき

摩擦や研磨摩耗にさらされる部品の場合、一般的に厚いコーティングの方が優れています。

厚みが増すことで犠牲になる材料が増え、母材が露出するまでの部品の耐用年数が延びます。これはシャフト、油圧シリンダー、摺動部品によく見られます。

耐食性めっき

耐食性の主な目的は、母材とその環境の間に完全で非多孔質のバリアを作成することです。

比較的薄いコーティングでも優れた保護を提供できますが、厚みが増すことで堅牢性が増し、腐食の起点となり得る微細な孔がないことを保証するのに役立ちます。

寸法管理のためのめっき

めっきは、摩耗した部品や加工不良の部品を元の寸法に戻すためによく使用されます。

これらの場合、「標準」は考慮されません。厚さは、最終的な寸法公差を満たすために追加する必要のある材料の量によって決定されます。

硬度の重要な役割

厚さは性能方程式の半分にすぎません。耐久性のためには、めっきの硬度も同様に重要です。

前述のように、一般的なエンジニアリングめっきの硬度はロックウェルCで48~52です。しかし、約750°F(400°C)で1時間熱処理を行うなどのめっき後の工程により、これを58~64ロックウェルCに大幅に上げることができ、耐摩耗性が劇的に向上します。

トレードオフの理解

めっき厚の選択は、性能と実用的な制約のバランスを取る作業です。単に可能な限り厚いコーティングを選択するのは、しばしば間違いです。

コスト要因

めっきは付加的なプロセスです。厚いコーティングは、より多くの原材料と、めっき槽でのより多くの時間を必要とし、これらは両方とも操作のコストを直接増加させます。

厳しい公差への影響

めっきはすべての表面に材料を追加します。これは、特に厳しい公差、ねじ山、または嵌合面を持つ部品の場合、初期設計で考慮する必要があります。0.001インチのめっきは、シャフトの直径に0.002インチを追加します。

内部応力のリスク

めっき厚が増加するにつれて、コーティング内の内部応力が高まる可能性があります。適切に管理されない場合、過度に厚いコーティングは脆くなり、母材への亀裂や密着不良を引き起こす可能性があります。

適切なめっき厚の指定方法

最終的な仕様は、部品の特定の用途と予算に基づいた意識的な選択であるべきです。

- 極度の耐摩耗性が主な焦点の場合:範囲の上限(0.0010インチ~0.0015インチ)の厚さを指定し、最大の硬度のためにめっき後の熱処理を指定することを検討してください。

- 耐食性が主な焦点の場合:中程度の厚さ(0.0008インチ~0.0012インチ)は、ほとんどの産業環境に対して堅牢で信頼性の高いバリアを提供します。

- 一般的な用途でのコスト効率が主な焦点の場合:範囲の下限(0.0005インチ)の厚さで、基本的な表面保護と耐久性のある仕上げを提供するには十分な場合が多いです。

- 部品寸法の復元が主な焦点の場合:必要な厚さは、部品を指定された公差に戻すために必要な材料の量そのものです。

結局のところ、適切なめっき厚とは、ソリューションの過剰設計を避けつつ、性能目標を達成するものです。

要約表:

| 用途の目的 | 推奨される厚さ範囲 | 重要な考慮事項 |

|---|---|---|

| 極度の耐摩耗性 | 0.0010" - 0.0015" | 最大の硬度(58-64 HRC)のために熱処理と組み合わせる。 |

| 耐食性 | 0.0008" - 0.0012" | 堅牢で非多孔質のバリアを提供する。 |

| コスト効率/一般用途 | ~0.0005" | 基本的な表面保護に十分。 |

| 寸法復元 | 必要に応じて | 必要な材料の量によって決定される。 |

めっき部品で最高の性能を実現する

適切なめっき厚を選択することは、部品の寿命と信頼性にとって極めて重要です。KINTEKの専門家が、これらの仕様をナビゲートするお手伝いをいたします。当社は、正確な表面仕上げと品質管理に不可欠な高品質の実験装置と消耗品を提供しています。

以下の点について、プロセスの最適化をお手伝いします:

- 耐久性:最大の耐摩耗性のために理想的な厚さと硬さを選択します。

- 耐食性:過酷な環境に対して完璧な保護バリアを保証します。

- コスト効率:過剰設計を避け、プロジェクト予算を管理します。

あなたの用途に最適なめっきを指定する準備はできましたか? 当社の技術スペシャリストに今すぐお問い合わせいただき、プロジェクトの要件についてご相談の上、KINTEKのソリューションがお客様の実験室の能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 縦型実験室管状炉

- セラミックファイバーライニング付き真空熱処理炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置