焼結反応とは、本質的に、熱と圧力を用いて粉末の塊を固体で緻密な物体に変換するプロセスです。重要なのは、このプロセスが材料を液体に溶融させることなく達成される点です。「反応」とは、個々の粒子の境界を越えて起こる原子拡散であり、それらが融合して単一の凝集した塊になることを意味します。

焼結は融解プロセスではなく、表面エネルギーの低減によって駆動される固相現象です。「原子レベルで粒子同士を接着」させ、特に融点が高い材料から強固な部品を製造することを可能にします。

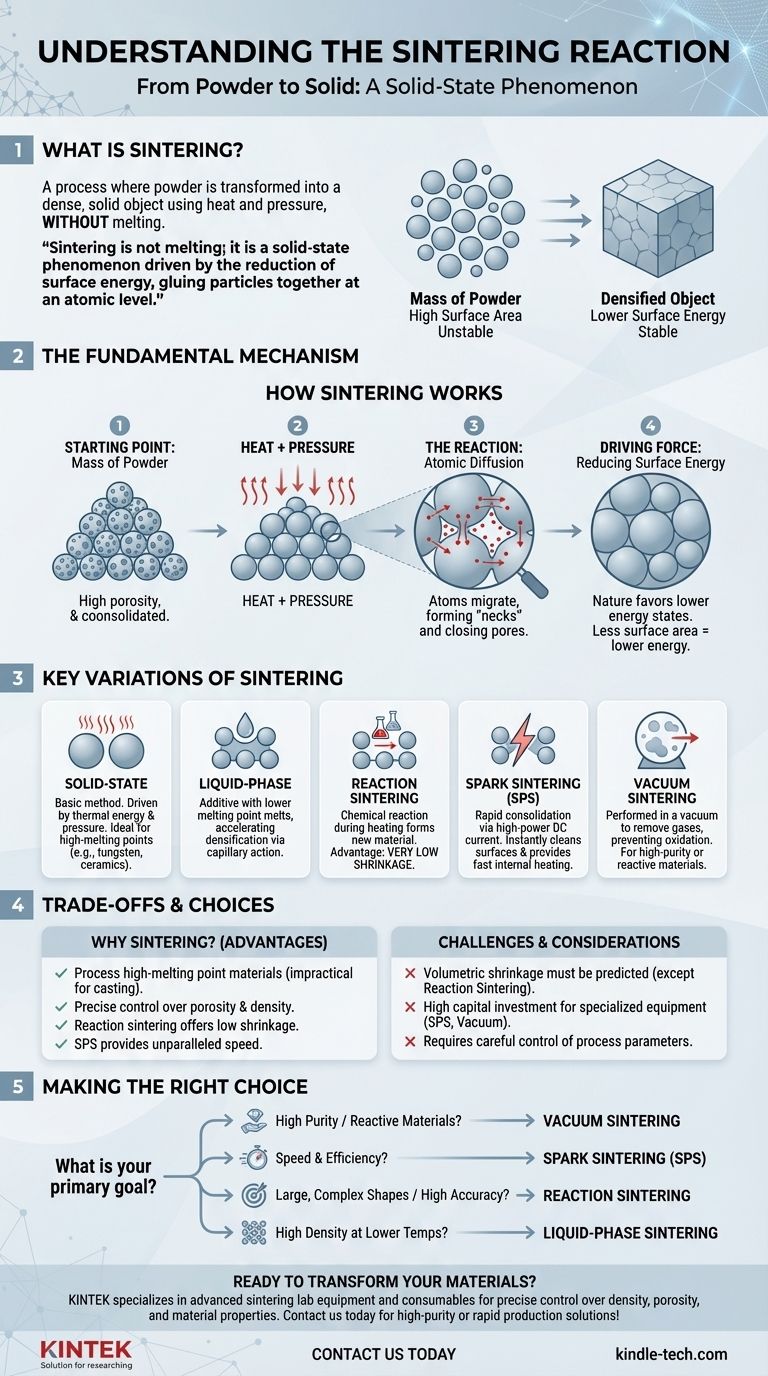

基本的なメカニズム:焼結の仕組み

焼結を理解するには、個々の粒子を構成要素とする微視的な建設プロセスとして視覚化する必要があります。目標は、粒子間の空隙をなくすことです。

出発点:粉末の塊

プロセスは、個々の粉末粒子の集合体から始まります。この緩い、または軽く圧縮された材料は、非常に高い総表面積とかなりの内部空隙(空きスペース)を持っています。この高い表面積は高い表面エネルギーの状態を表し、本質的に不安定です。

熱と圧力の役割

粉末は高温にさらされ、粒子内の原子に移動するための十分なエネルギーが与えられます。この温度は材料の融点未満に保たれます。同時に、圧力が加えられ、粒子を密接に接触させ、原子が移動しなければならない距離を短縮させることがあります。

「反応」:原子拡散

原子が活性化され、粒子が接触すると、拡散が始まります。原子は共有された境界を越えて、ある粒子から別の粒子へと移動します。この物質の移動により、隣接する粒子の間に小さな物理的な橋、すなわち「ネック」が形成され始めます。

駆動力:表面エネルギーの低減

焼結が発生する根本的な理由は、自然界がより低いエネルギー状態を好むからです。単一の固体オブジェクトは、それが作られた無数の個々の粉末粒子よりもはるかに少ない表面積しか持ちません。ネックを形成し、内部の気孔を排除することにより、システムは総表面エネルギーを劇的に低減し、プロセス全体の熱力学的駆動力となります。

焼結プロセスの主要なバリエーション

基本原理は同じですが、異なる材料や結果に合わせてプロセスを最適化するために、いくつかの専門的な技術が開発されています。

固相焼結

これは最も基本的な焼結の形態であり、熱エネルギーと外部圧力のみに頼って固体粒子の間の原子拡散を促進します。タングステンなどの融点が従来の鋳造には高すぎるセラミックスや金属に広く使用されています。

液相焼結

この方法では、主粉末と融点がより低い少量の添加剤を混合します。焼結温度で、この添加剤が溶融し、固体粒子を濡らす液体を生成します。この液体相は、毛細管作用によって粒子を引き寄せ、また、気孔内に物質を溶解・再析出させるための高速な輸送経路として機能することにより、緻密化を加速させます。

反応焼結

この技術は、加熱プロセス中に化学反応を伴います。例えば、多孔質のシリコン形状に炭素を浸透させて加熱すると、気孔内に新しい炭化ケイ素(SiC)を形成する反応が起こります。大きな利点は収縮が非常に少ないことであり、高精度で大型または複雑な形状の部品を製造するのに理想的です。

放電焼結(SPS)

放電プラズマ焼結(Spark Plasma Sintering)とも呼ばれ、これは急速な固化技術です。高出力のDC電流が、圧力をかけながら粉末に直接流されます。電流は瞬時に粒子の表面汚染物質を焼き払い、極めて高速な内部加熱を提供するため、部品を数秒または数分で完全に焼結させることができます。

真空焼結

このプロセスは真空炉内で行われます。真空の主な目的は、酸素や窒素などの大気ガスを除去することです。これは、反応性材料を扱う場合や、最終製品に非常に高い純度が要求される場合に不可欠な酸化などの望ましくない化学反応を防ぎます。

トレードオフの理解

焼結は強力な製造ツールですが、その使用は明確な利点と限界によって決定されます。

なぜ溶融して鋳造するだけではだめなのか?

焼結の主な利点は、タングステン、モリブデン、および多くの先進セラミックスなど、融点が非常に高い材料を加工できることです。これらの材料は、従来の溶融・鋳造法で成形することは非現実的または不可能です。

気孔率と密度の制御

焼結は、最終部品の密度を正確に制御できます。フィルター用途のために制御された気孔率を持つ部品を作成するためにプロセスを早期に停止したり、構造部品のために理論上のほぼ完全な密度を達成するために最後まで実行したりできます。

収縮の課題

粒子間の気孔が排除されるにつれて、部品全体が収縮します。この体積収縮は重要な設計上の考慮事項であり、初期の粉末成形体の設計において正確に予測し、補償する必要があります。反応焼結は、収縮が最小限であるという注目すべき例外です。

コストとプロセスの複雑さ

一部の方法は費用対効果が高いですが、放電焼結や真空焼結などのプロセスのための特殊な装置は、かなりの設備投資となります。一貫性があり信頼性の高い結果を達成するためには、温度プロファイル、圧力、時間、雰囲気の慎重な制御が必要です。

目標に応じた適切な選択

正しい焼結方法の選択は、使用する材料と最終コンポーネントの望ましい特性に完全に依存します。

- 高純度または反応性材料の取り扱いが主な焦点である場合:プロセス中の汚染や酸化を防ぐために、真空焼結が必要です。

- 速度と製造効率が主な焦点である場合:放電焼結(SPS)は比類のない速度を提供し、数秒で粉末を緻密な部品に固化させます。

- 高次元精度で大型、複雑な形状の作成が主な焦点である場合:本質的に収縮が少ないため、反応焼結が最適な選択肢です。

- 低温で高密度化を達成することが主な焦点である場合:液相焼結はプロセスを加速し、固相法よりも容易に完全な緻密化を可能にします。

焼結の特定のメカニズムを理解することで、単純な粉末を高性能コンポーネントに変換するために必要な正確な製造プロセスを選択できるようになります。

要約表:

| 焼結方法 | 主要メカニズム | 主な用途 |

|---|---|---|

| 固相 | 熱/圧力による原子拡散 | 高融点セラミックスおよび金属(例:タングステン) |

| 液相 | 液体添加剤が粒子結合を促進 | 低温での高密度化達成 |

| 反応 | 化学反応が気孔内に新材料を形成 | 収縮が最小限の大型/複雑な形状 |

| 放電プラズマ(SPS) | 電流による急速な内部加熱 | 製造効率のための急速な固化 |

| 真空 | ガスフリー環境での酸化防止 | 高純度または反応性材料 |

粉末材料を高機能コンポーネントに変える準備はできましたか? KINTEKは、研究室のニーズに合わせて調整された高度な焼結ソリューションを提供する、ラボ用機器と消耗品の専門企業です。高純度の結果を得るための真空炉であれ、迅速な生産のための放電焼結システムであれ、当社の専門知識は、密度、気孔率、材料特性に対する正確な制御を保証します。当社の焼結技術がお客様の研究および製造成果をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 実験室用定温乾燥機は、どのようにして再現性を確保するのですか?触媒サイクル実験の結果を標準化する

- ナノ材料のスパッタリングとは?薄膜成膜の究極ガイド

- CAMI/SPSをW-Cu複合材の作製に利用する利点は何ですか?サイクル時間を数時間から数秒に短縮します。

- LOCAシミュレーションテストにおいて、加熱速度制御が不可欠な理由とは? 原子力安全研究における精度を確保する

- バイオ炭の引火性は?火災リスクを理解し管理するためのガイド

- 熱処理は材料にどのような影響を与えますか?優れた性能のために特性を変換する

- バイオ炭生産の原材料は何ですか?目標に合った原料を選びましょう

- 焼結の方法とは?高性能セラミックスと金属のためのプロセスを習得する