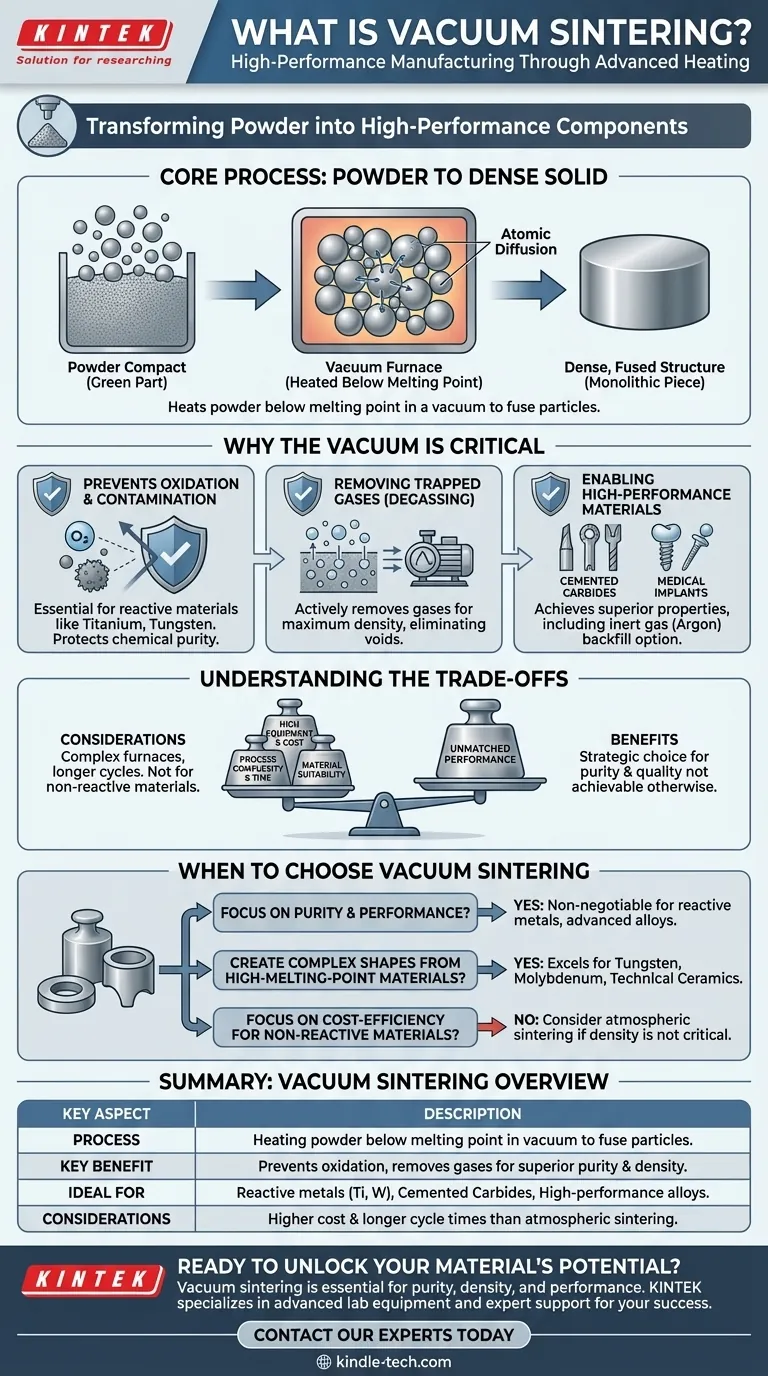

本質的に、真空焼結は粉末材料を固体で高密度の物体に変換する高性能な製造プロセスです。これは、粉末を真空炉内で融点よりわずかに低い温度に加熱することにより達成され、個々の粒子が原子拡散によって融合し合います。真空環境が鍵となる要素であり、酸化などの化学反応を防ぎ、優れた純度と構造的完全性を持つ最終製品をもたらします。

真空焼結の真の価値は、単に固体部品を作成することだけではありません。それは材料の最終特性を正確に制御することにあります。空気を除去することで、このプロセスは汚染を除去し、従来の溶解や鋳造では製造不可能であった高性能部品の作成を可能にします。

焼結が粉末を固体に変える方法

焼結は、古代の陶器から現代の冶金学に至るまで、何世紀にもわたって使用されてきた熱処理プロセスです。真空焼結はこの基本的な技術の高度に進化した形態です。

出発点:粉末成形体

プロセスは粉末状の出発材料から始まります。この粉末は、しばしば所望の形状にプレスまたは成形され、「グリーンパート」として知られます。この初期の成形体は多孔質で機械的に弱く、形状は保持していますが、完成した部品の特性は持っていません。

熱の役割:原子拡散

グリーンパートは炉に入れられ、加熱されます。重要なのは、温度が材料の融点より低く保たれることです。液化する代わりに、熱は粉末粒子の原子にエネルギーを与え、それらが移動し、粒子間の境界を越えて拡散するようにします。これにより、粒子間の結合が形成され始めます。

結果:高密度で融合した構造

原子が拡散するにつれて、粉末粒子の間の隙間や気孔が閉じ始めます。粒子同士が融合し、強力な粒子間結合が形成され、部品全体が収縮し、高密度化します。その結果、強度が劇的に向上した単一の固体部品が得られます。

真空が決定的な要素である理由

焼結プロセスを真空中で行うことが、この技術をより一般的な方法と区別する点です。制御された雰囲気は後付けではなく、結果にとって根本的なものです。

酸化と汚染の防止

多くの先進材料、特にチタンやタングステンなどの金属は、高温で酸素と非常に反応しやすいです。空気中で焼結すると、瞬時に酸化し、脆くて役に立たない酸化層が形成されます。真空は空気を除去し、材料を保護し、化学的純度を維持します。

閉じ込められたガスの除去(脱ガス)

粉末成形体には、その気孔内に必然的に閉じ込められたガスが含まれています。真空は、加熱中にこれらのガスを部品から積極的に引き出します。「脱ガス」効果は、最大の密度を達成し、破壊点となり得る内部の空隙を排除するために極めて重要です。

高性能材料の実現

酸化の防止と閉じ込められたガスの除去の組み合わせにより、優れた特性を持つ材料を製造することが可能になります。これが、真空焼結が超硬合金切削工具、高純度医療用インプラント、特殊電子部品などの製造に不可欠である理由です。場合によっては、さらなる制御のために、アルゴンなどの不活性ガスを炉内に再充填し、特定の分圧環境を作り出すことがあります。

トレードオフの理解

強力ではありますが、真空焼結は特有の考慮事項を伴う専門的なプロセスです。それは全ての用途に適切な選択肢ではありません。

設備とコスト

真空炉は複雑で多額の資本を要する設備です。これらのシステムの購入、運用、保守のコストにより、真空焼結は標準的な大気炉での焼結よりも高価なプロセスとなります。

プロセスの複雑さと時間

高真空を達成しつつ、多段階の温度プロファイルを正確に管理するには、洗練された制御システムと専門知識が必要です。ポンプダウン、加熱、保持、冷却を含むサイクル全体が、他の製造方法よりも大幅に長くなる可能性があります。

材料の適合性

真空を使用する主な動機は、反応性材料を保護するか、可能な限り最高の密度を達成することです。特定のセラミックスや鉄系粉末など、酸素に敏感でない材料については、よりシンプルで安価な大気焼結プロセスで十分な場合が多いです。

真空焼結を選択すべき時

適切な製造プロセスを選択することは、最終的な目標に完全に依存します。真空焼結がプロジェクトにとって適切な選択肢であるかどうかを判断するために、これらのガイドラインを使用してください。

- 材料の純度と性能が主な焦点である場合: 大気中の微量の不純物でさえ最終的な強度と機能が損なわれる可能性がある反応性金属や先進合金にとって、真空焼結は交渉の余地がありません。

- 高融点材料から複雑な形状を作成することが主な焦点である場合: このプロセスは、タングステン、モリブデン、技術セラミックスなど、溶解・鋳造が困難または不可能な材料からニアネットシェイプ部品を製造するのに優れています。

- 非反応性材料のコスト効率が主な焦点である場合: 材料が空気中で安定しており、絶対的な最大密度が重要な要件でない場合、より単純な大気焼結プロセスまたは他の製造方法がより適切かもしれません。

結局のところ、真空焼結を選択することは、他のプロセスでは提供できないレベルの材料品質と性能を達成するための戦略的な決定です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 融点未満で粉末を真空中で加熱し、粒子を融合させる。 |

| 主な利点 | 酸化を防ぎ、ガスを除去することで、優れた材料純度と密度を実現する。 |

| 理想的な用途 | 反応性金属(チタン、タングステン)、超硬合金、高性能合金。 |

| 考慮事項 | 大気焼結と比較して、設備コストが高く、サイクル時間が長い。 |

材料の可能性を最大限に引き出す準備はできましたか?

真空焼結は、純度、密度、性能が譲れない部品を作成するために不可欠です。KINTEKでは、この重要なプロセスを習得するために必要な先進的なラボ機器と専門家のサポートの提供を専門としています。

医療用インプラント、切削工具、特殊電子部品の開発に関わらず、当社のソリューションは研究室の成功のために設計されています。

当社の専門家に今すぐお問い合わせいただき、KINTEKがお客様の焼結能力をどのように強化し、画期的な結果の達成に役立つかをご相談ください。

ビジュアルガイド