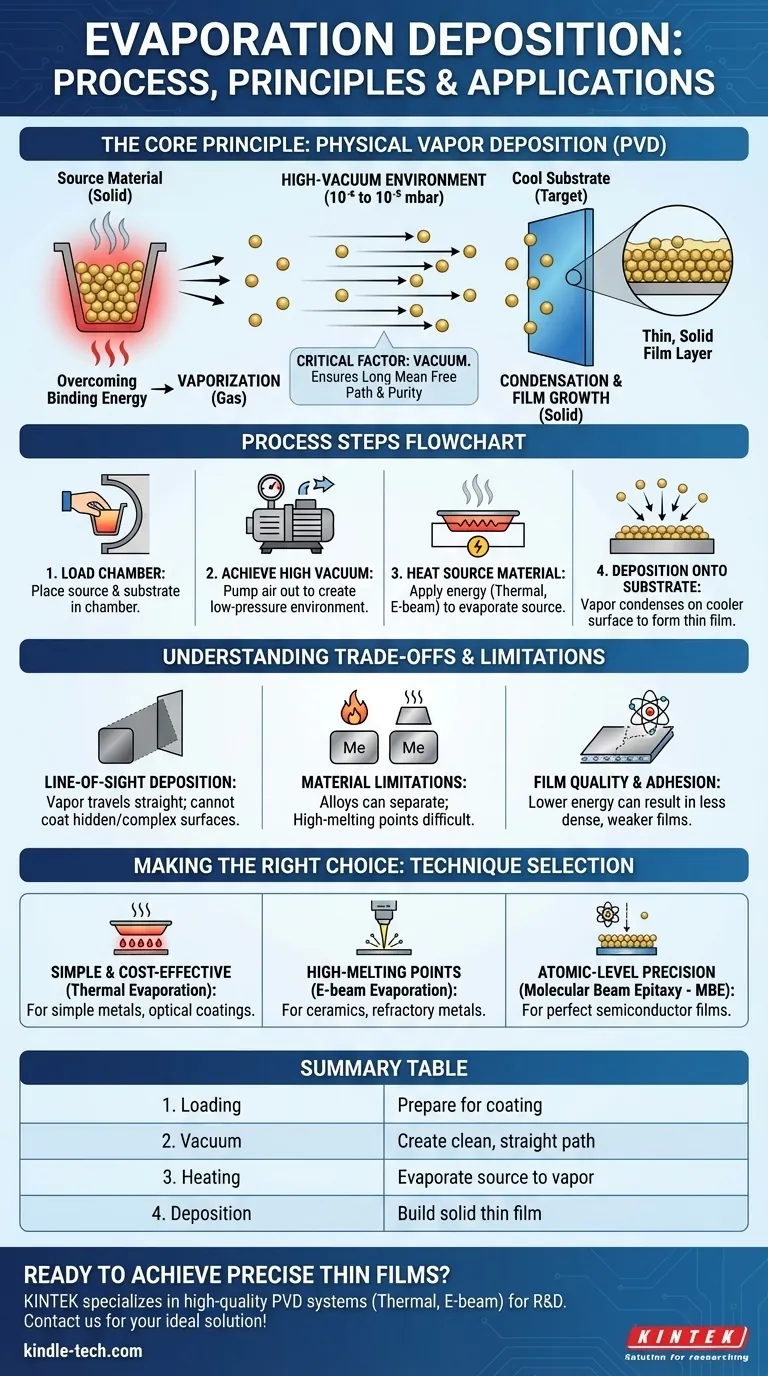

蒸着とは、薄膜を作成するための物理気相成長(PVD)法です。このプロセスでは、高真空チャンバー内で原料を加熱し、蒸発させて気体に変えます。この蒸気は真空内を移動し、より低温のターゲット表面(基板として知られる)に凝縮して、固体の均一なコーティングを形成します。

蒸着の成功は、一つの重要な要素にかかっています。それは真空です。高真空環境は、汚染を防ぐだけでなく、蒸発した原子が原料から基板まで明確でまっすぐな経路をたどることを保証するために不可欠であり、これが最終的な膜の品質と純度を決定します。

基本的な原理:固体から蒸気へ

結合エネルギーの克服

蒸発は、材料の原子または分子が、固体または液体の状態に保持している力から解放されるのに十分な熱エネルギーを得たときに発生します。成膜技術では、これは原料を積極的に加熱することによって達成されます。

温度が上昇すると、材料表面の原子はエネルギーを増して振動します。最終的に、それらは気相に脱出するのに十分な運動エネルギーを獲得し、蒸気の流れを作り出します。

真空の重要な役割

プロセス全体は、通常10⁻⁶から10⁻⁵ mbarの圧力の高真空チャンバー内で行われます。この環境は2つの理由で重要です。

第一に、熱い蒸気と反応して膜を汚染する可能性のある空気やその他の不要なガスを除去します。第二に、平均自由行程(粒子が別の粒子と衝突するまでに移動できる平均距離)を劇的に増加させます。高真空では、蒸発した原子は背景ガスによって散乱されることなく、基板に直接まっすぐな経路で移動します。

凝縮と膜の成長

熱い蒸気の流れが比較的低温の基板に到達すると、原子は急速にエネルギーを失い、固体状態に凝縮します。それらは基板の表面に付着し、層を重ねて徐々に薄い固体の膜を形成します。

プロセスステップの詳細

ステップ1:チャンバーへの装填

プロセスは、原料と基板をチャンバーに入れることから始まります。原料は通常、抵抗加熱式の容器、例えばるつぼ、ボート、またはバスケットに入れられ、しばしばタングステンなどの高温材料で作られます。

ステップ2:高真空の達成

チャンバーは密閉され、一連の真空ポンプが空気を除去して必要な低圧環境を作り出します。このステップは、成膜プロセスの純度と完全性を確保するために不可欠です。

ステップ3:原料の加熱

目標の真空レベルに達したら、原料を加熱します。最も一般的な方法である熱蒸着では、材料を保持するボートまたはるつぼに高電流が流されます。ボートの抵抗により急速に加熱され、その熱が原料に伝わり、蒸発させます。

ステップ4:基板への成膜

蒸気粒子の流れは、原料から上向き、または「見通し線」経路で移動します。蒸気の経路に戦略的に配置された基板をコーティングします。成膜された膜の厚さは、成膜速度と時間を監視することによって制御されます。

トレードオフと限界の理解

見通し線成膜

蒸着の重要な特徴は、それが見通し線プロセスであることです。蒸気は直線的に移動するため、原料から直接見える表面のみをコーティングできます。このため、隠れた表面やアンダーカットを持つ複雑な三次元オブジェクトに均一なコーティングを施すことは困難です。

材料の制限

熱蒸着は、アルミニウム、金、クロムなど、比較的融点の低い材料に最適です。セラミックスや難融性金属など、非常に融点の高い材料は、単純な抵抗加熱では蒸発させることが困難です。

さらに、合金の成膜は問題となる場合があります。構成元素の蒸発温度が異なる場合、一方の材料が他方よりも速く蒸発し、原料合金と一致しない膜組成になる可能性があります。

膜の品質と密着性

スパッタリングのような高エネルギープロセスと比較して、熱蒸着では原子が比較的低い運動エネルギーで基板に到達します。これにより、膜の密度が低く、基板への密着性が弱い膜になることがあります。

アプリケーションに適した選択

蒸着技術の選択は、成膜する材料、必要な膜の品質、および特定のアプリケーションによって決定されます。

- シンプルさと費用対効果を重視する場合:標準的な熱蒸着は、光学コーティングや電気接点などのアプリケーションで単純な金属を成膜するのに最適な選択肢です。

- 高融点材料やセラミックスの成膜を重視する場合:電子ビーム(e-beam)蒸着は、集束された電子ビームを使用して原料を加熱し、必要な温度に到達させるために必要です。

- 半導体用の完璧な単結晶膜の作成を重視する場合:分子線エピタキシー(MBE)は、非常に精密で低速な蒸着の一種であり、これらの要求の厳しいアプリケーションに必要な原子レベルの制御を提供します。

これらの核心原理を理解することで、目的の薄膜特性を達成するための正確な成膜技術を選択できます。

要約表:

| プロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 装填 | 原料と基板をチャンバーに配置 | コーティングプロセスの準備 |

| 2. 真空 | 空気を排気し高真空(10⁻⁶ mbar)を達成 | 蒸気のためのクリーンでまっすぐな経路を作成 |

| 3. 加熱 | 原料に熱を加える(例:熱、電子ビーム) | 原料を蒸発させて蒸気にする |

| 4. 成膜 | 蒸気が低温の基板に凝縮 | 固体の均一な薄膜層を構築 |

研究室で精密な薄膜を実現する準備はできていますか?適切な蒸着システムが成功の鍵です。KINTEKは、研究開発の厳しい要求を満たすように設計された、熱蒸着および電子ビーム蒸着システムを含む高品質のラボ機器を専門としています。当社の専門家が、お客様の特定の材料とアプリケーション目標に最適なPVDソリューションの選択をお手伝いします。今すぐチームにお問い合わせください。薄膜機能をどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 有機物用蒸発皿

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

よくある質問

- 温度と圧力は蒸発にどのような影響を与えますか?プロセスを制御する技術を習得する

- 金属相互接続システムを構築するために、蒸着ではなくスパッタリングを使用する2つの利点は何ですか?優れた膜品質と制御

- チューブ炉でのバイオ炭製造に高温磁器ボートが使用されるのはなぜですか?サンプルの純度と熱安定性を確保する

- 電子ビーム蒸着の利点は何ですか?高速で費用対効果の高い薄膜コーティングを実現

- スパッタリングプロセスの限界は何ですか?薄膜堆積における主な欠点

- 熱蒸着技術を用いて薄膜をどのように作製しますか?高純度成膜ガイド

- 電子ビーム蒸着はどのように機能しますか?高性能な光学およびポリマーコーティングを実現する

- 蒸着の利点と欠点は何ですか?高純度薄膜の実現