その核心において、化学気相成長(CVD)は、特定のガスを表面上で反応させることにより、高性能な固体コーティングを作成するための洗練されたプロセスです。部品が反応チャンバー内に設置され、揮発性の前駆体ガスに曝されます。これらのガスは通常、熱やプラズマによって活性化されます。このエネルギーが化学反応を引き起こし、新しい固体材料が形成され、部品の表面に直接結合して、薄膜を一層ずつ構築します。

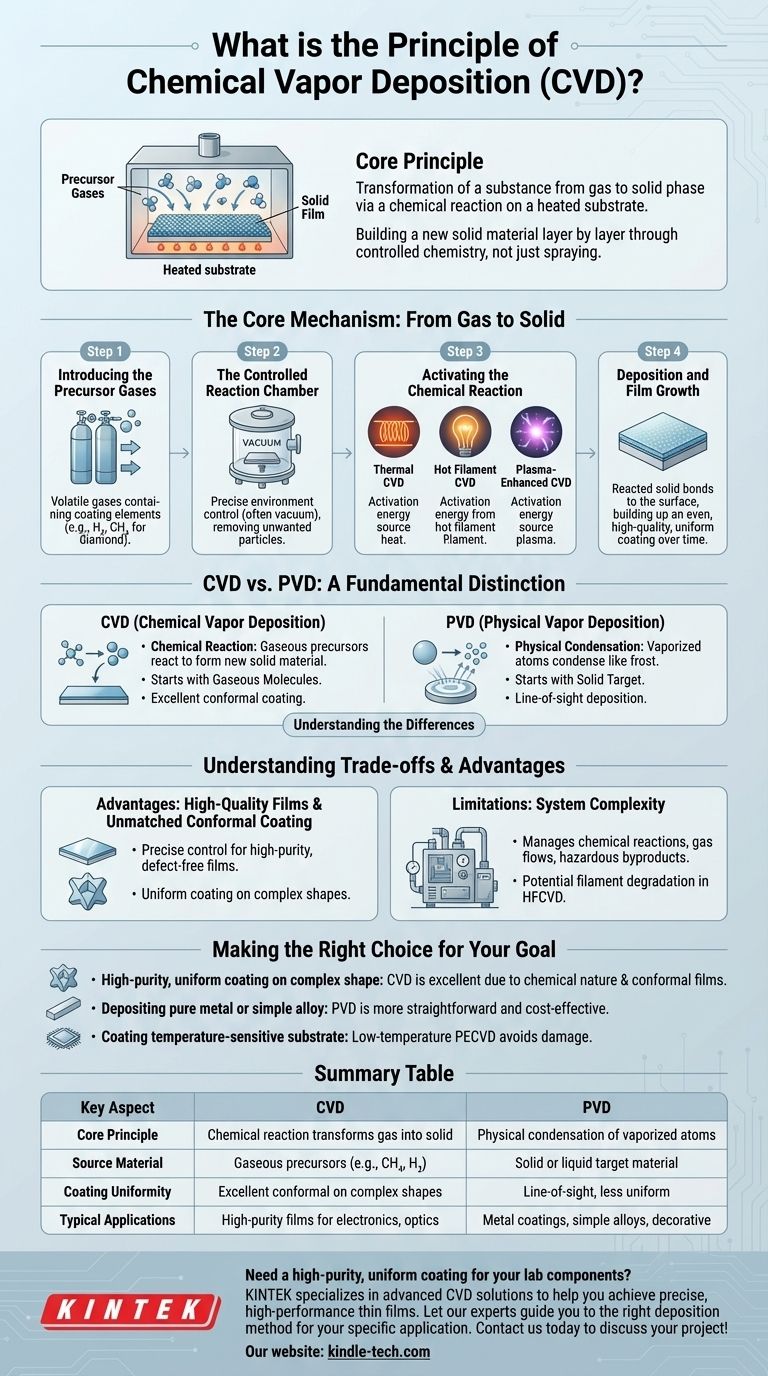

CVDの基本的な原理は、加熱された基板上での化学反応を介した物質の気相から固相への変換です。これは単に材料を吹き付けるのではなく、制御された化学反応を通じてターゲット表面上に直接新しい固体材料を構築することなのです。

核心的なメカニズム:気体から固体へ

CVDを理解するためには、プロセスを基本的な段階に分解するのが最善です。各ステップは、目的の膜厚、組成、品質を達成するために精密に制御されます。

前駆体ガスの導入

プロセスは、前駆体として知られる1つ以上の揮発性化学ガスから始まります。これらのガスは、最終的なコーティングに必要な元素を含んでいます。例えば、ダイヤモンド膜の堆積では、水素(H₂)とメタン(CH₄)が一般的な前駆体です。

制御された反応チャンバー

コーティングされる部品は基板と呼ばれ、密閉されたチャンバー内に配置されます。このチャンバーは環境の精密な制御を可能にし、望ましくない粒子を除去し、前駆体ガスを基板に引き寄せるために、しばしば真空下で動作します。

化学反応の活性化

前駆体ガスはそれ自体では反応しません。固体膜を形成するための分解と化学反応を開始するには、外部のエネルギー源が必要です。これが鍵となる活性化ステップです。

一般的な活性化方法には以下のようなものがあります。

- 熱CVD:基板を高温に加熱し、その表面で反応が発生するために必要な熱エネルギーを提供します。

- ホットフィラメントCVD(HFCVD):耐火金属(タングステンなど)で作られたフィラメントを極めて高温(2000 K超)に加熱します。前駆体ガスは、この熱いフィラメントを通過する際に分解されます。

- プラズマCVD(PECVD):マイクロ波やその他のエネルギー源を使用して、高度に反応性の種を含むイオン化ガスであるプラズマを生成します。このプラズマが前駆体を分解するためのエネルギーを提供し、多くの場合、プロセスをはるかに低温で実行することを可能にします。

堆積と膜の成長

前駆体ガスが反応すると、生成された固体材料が基板表面に結合します。このプロセスは時間とともに継続し、薄膜が部品の露出した表面全体に均一に蓄積し、高品質で均一なコーティングを形成します。

CVDとPVD:根本的な違い

化学気相成長(CVD)と、その対抗技術である物理気相成長(PVD)を区別することは極めて重要です。どちらも薄膜を作成しますが、その根本的な原理は全く異なります。

化学反応 対 物理的凝縮

CVDを特徴づけるのは、基板上で起こる化学反応です。気体分子が反応して、膜を構成する新しい安定した固体材料を形成します。

対照的に、PVDは物理的なプロセスです。固体または液体の原料が蒸発(加熱またはスパッタリングによる)され、生成された原子が真空を介して輸送され、冷たい窓に霜が形成されるように、基板上に単に凝縮します。

原料の性質

CVDは、化学的に変換される気体の分子(前駆体)から始まります。PVDは、物理的に蒸気に変換され、化学反応なしに堆積される原子の蒸気へと変換される固体ターゲットから始まります。

トレードオフと利点の理解

CVDは強力な技術ですが、その選択は独自の利点と潜在的な複雑性を理解することにかかっています。

高品質な膜の利点

CVDは化学反応を精密に制御できるため、欠陥のない高純度、高性能の膜の成長を可能にします。このレベルの制御は、エレクトロニクスや光学の分野で不可欠です。

比類のないコンフォーマルコーティング

プロセスが部品の隅々まで流れることができるガスに依存しているため、CVDは複雑な三次元形状に対しても例外的に均一な、または「コンフォーマルな」コーティングを提供します。

システムの複雑さと限界

主なトレードオフは複雑性です。CVDシステムは、化学反応、前駆体ガスの流れ、および潜在的に有害な副産物を管理する必要があります。さらに、一部の方式には限界があります。例えば、HFCVDのフィラメントは時間とともに劣化し、プロセスの安定性に影響を与える可能性があります。

目標に合わせた適切な選択

適切な堆積方法の選択は、堆積させる材料と最終製品で達成したい特性に完全に依存します。

- 複雑な形状への高純度で均一なコーティングが主な焦点である場合: CVDはその化学的性質とコンフォーマル膜を提供する能力により、優れた選択肢となります。

- 純粋な金属または単純な合金の堆積が主な焦点である場合: PVDは、複雑な反応を必要としないため、より簡単で費用対効果の高い物理プロセスであることがよくあります。

- 温度に敏感な基板のコーティングが主な焦点である場合: 下地の部品の損傷を避けるために、プラズマCVD(PECVD)のような低温バリアントが必要になる場合があります。

結局のところ、化学気相成長は、制御された化学の力によって表面上に先進的な材料を直接構築するという驚くべき能力を提供します。

要約表:

| 主要な側面 | CVD(化学気相成長) | PVD(物理気相成長) |

|---|---|---|

| 基本原理 | 化学反応により基板上で気体が固体に変換される | 蒸発した原子が基板上に物理的に凝縮する |

| 原料 | 気体の前駆体(例:CH₄、H₂) | 固体または液体のターゲット材料 |

| コーティングの均一性 | 複雑な形状に対して優れたコンフォーマルコーティング | 直進的な堆積であり、複雑な形状に対しては均一性が劣る |

| 一般的な用途 | エレクトロニクス、光学、耐摩耗性のための高純度膜 | 金属コーティング、単純な合金、装飾仕上げ |

研究室の部品に高純度で均一なコーティングが必要ですか? KINTEKは、研究や生産ニーズに対応する精密で高性能な薄膜を実現するために、先進的なCVDソリューションを提供するラボ機器と消耗品を専門としています。お客様の特定の用途に最適な堆積方法について、当社の専門家にご相談ください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機