極めて重要なこととして、焼鈍中に熱を適用する時間に対して単一の答えはありません。より正確には保持時間(soaking time)と呼ばれるこの持続時間は、材料の組成、その厚さ、および達成しようとしている特定の特性に完全に依存します。このプロセスは固定された時間に関するものではなく、部品全体が特定の温度に到達し、その内部構造が変化するのに十分な時間保持されることを保証することに関するものです。

焼鈍の基本原理は、単に加熱することではなく、材料を特定の温度に保持し、再結晶として知られる目的の微細組織変換がその全断面積で完了するまで保持することです。この「保持」時間は、初期の加熱時間ではなく、決定的な変数となります。

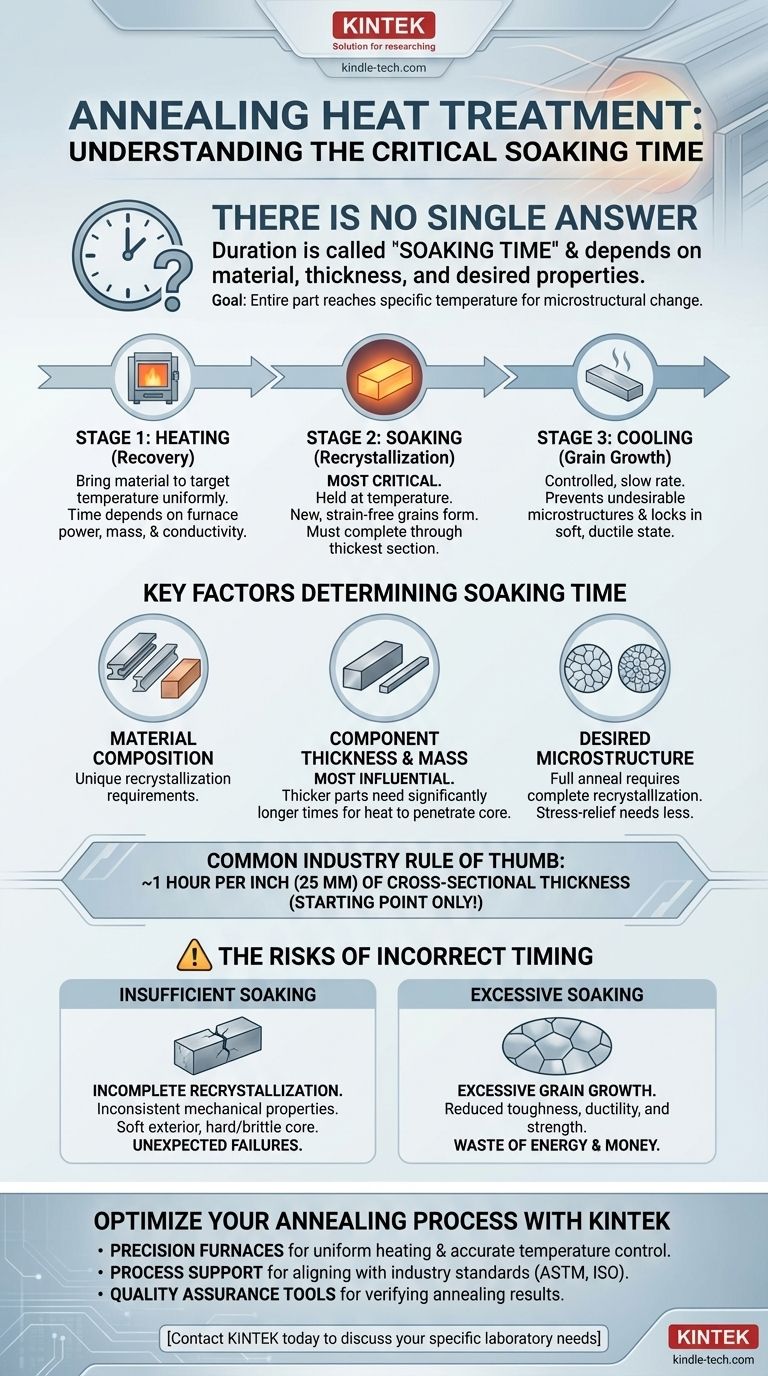

焼鈍サイクルの3つの段階

時間的要素を理解するには、まず焼鈍が3部構成のプロセスであることを理解する必要があります。「加熱」フェーズはその始まりにすぎません。

1. 目標温度への加熱(回復:Recovery)

これは、炉が部品を加熱する初期段階です。主な目標は、材料を可能な限り均一に所要の焼鈍温度まで上げることです。

この段階にかかる時間は、炉の能力、部品の質量、およびその熱伝導率に依存します。これは、冶金学的な成功にとって最も重要な時間依存変数ではありません。

2. 目標温度での保持(再結晶:Recrystallization)

これは最も重要な段階であり、あなたの質問に直接関係します。部品は焼鈍温度で保持される、つまり「保持(soaked)」されます。

この保持中に、ひずみのない新しい粒が金属内に形成され成長し始めます。これが再結晶と呼ばれるプロセスです。これにより内部応力が緩和され、延性が向上し、材料が軟化します。目標は、このプロセスが部品の最も厚い部分全体で完了するのに十分な時間保持することです。

3. 制御された冷却(結晶粒成長:Grain Growth)

保持後、部品は特定の、しばしば非常に遅い速度で冷却されます。冷却速度は、望ましくない微細組織の形成を防ぎ、軟らかく延性のある状態が固定されることを保証するために重要です。急速な冷却は、応力を再導入したり、硬さを生じさせたりする可能性があり、焼鈍の目的を無効にします。

保持時間を決定する主要因

適切な保持時間は、いくつかの要因に基づいた計算された工学的決定です。

材料の組成と種類

異なる合金は、再結晶温度と反応速度が大きく異なります。例えば、高炭素鋼は低炭素鋼よりも慎重な制御が必要であり、アルミニウム合金は銅とは全く異なるパラメーターを持ちます。

部品の厚さと質量

これは最も影響力のある単一の要因です。熱は材料の芯部まで浸透する必要があります。薄いシートよりも厚い部品の方が、中心が目標温度に到達し保持されるように、はるかに長い保持時間を必要とします。

一般的な業界の経験則として、材料の断面積の厚さ1インチ(または25 mm)あたり1時間保持しますが、これはあくまで出発点にすぎません。

目的の微細組織

意図された結果がプロセスを決定します。「完全焼鈍(full anneal)」は最大の軟化を目指し、完全な再結晶を必要とします。「工程焼鈍(process anneal)」や「応力除去焼鈍(stress-relief anneal)」は、目標が製造による応力の除去のみであるため、より低い温度またはより短い時間で実施されることがありますが、部品の厚さに依然として左右されます。

トレードオフの理解

不適切な保持時間を選択すると重大な結果が生じるため、単一の一般的な答えを出すことは不可能です。

保持不足のリスク

保持時間が短すぎると、材料の芯部が完全に再結晶しません。これにより、機械的特性が不均一な部品(軟らかい外面と、硬く脆く応力のかかった内面)が生じます。これは予期せぬ故障の一般的な原因です。

過剰な保持の危険性

材料を長時間温度に保持しすぎると、過度の結晶粒成長につながる可能性があります。材料は軟らかくなりますが、これらの大きな粒は靭性、延性、および強度を大幅に低下させる可能性があります。

さらに、過剰な時間はエネルギー、炉時間、および費用の直接的な浪費となり、運転効率に悪影響を及ぼします。

目標に応じた正しい選択を行う

正しい持続時間を決定するには、数値を探すことから、目標を定義することへと移行する必要があります。

- プロセスの確立が主な焦点である場合: 特定の合金について、材料データシートまたは業界標準(例:ASM、ASTM、ISO)を参照することから始めてください。

- 既存プロセスの最適化が主な焦点である場合: 「1インチあたり1時間」の法則を基準として使用し、試験部品を作成し、冶金分析と硬度試験(例:ロックウェルまたはブリネル)で結果を確認します。

- 単なる応力除去が主な焦点である場合: これが完全焼鈍よりも低温のプロセスであり、一般的に保持時間が短くて済むことを認識してくださいが、部品の厚さによって依然として左右されます。

結局のところ、適切な焼鈍時間は固定されたレシピではなく、系統的なプロセスエンジニアリングの関数なのです。

要約表:

| 要因 | 保持時間への影響 |

|---|---|

| 材料組成 | 異なる合金(例:鋼とアルミニウム)は、固有の再結晶要件を持ちます。 |

| 部品の厚さ | 最も決定的な要因。厚いセクションほど、著しく長い時間が必要です。 |

| 目的の結果 | 完全焼鈍は、単純な応力除去よりも多くの時間を必要とします。 |

| 一般的な経験則 | 断面積の厚さ1インチ(25 mm)あたり約1時間(出発点として)。 |

KINTEKで焼鈍プロセスを最適化

正確な保持時間を達成することは、材料特性の一貫性を確保し、焼鈍不足または過剰焼鈍によるコストのかかる失敗を避けるために不可欠です。KINTEKは、綿密な熱処理プロセスをサポートする実験装置および消耗品の提供を専門としています。

当社のラボ顧客を以下で支援します:

- 精密炉: 適切な保持に不可欠な均一な加熱と正確な温度制御を提供します。

- プロセスサポート: 特定の合金について、装置を業界標準(ASTM、ISO)に合わせるためのガイダンスを提供します。

- 品質保証ツール: 焼鈍結果を確認するための硬度計および冶金用品を提供します。

材料特性を偶然に任せないでください。当社のラボソリューションに関する専門知識を活用して、お客様の焼鈍サイクルが効率的かつ効果的であることを保証しましょう。

KINTEKに今すぐお問い合わせいただき、お客様固有のラボのニーズと、熱処理の成功をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空熱処理炉および浮上誘導溶解炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)