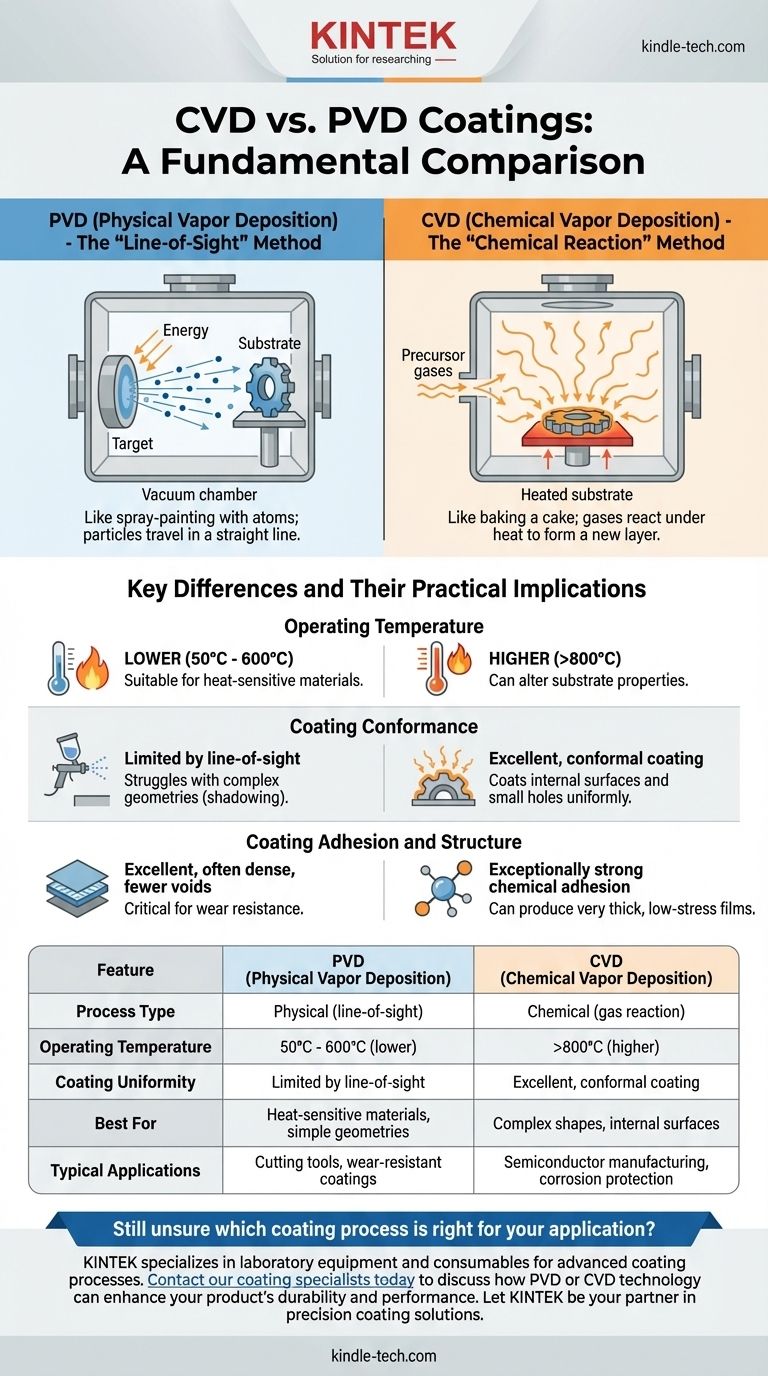

CVDとPVDの根本的な違いは、成膜プロセスの性質にあります。物理蒸着(PVD)は、物理的なプロセスであり、蒸発させた原料から基板上に薄膜を堆積させるために、視線(line-of-sight)技術を使用します。対照的に、化学蒸着(CVD)は、チャンバー内で前駆ガス間の化学反応を利用して、基板表面に固体膜を成長させます。

核心的な違いは単純です。PVDは原子でスプレー塗装するようなもので、粒子が直線的に移動して表面をコーティングします。CVDはケーキを焼くようなもので、材料(ガス)が熱によって反応し、基板上に新しい固体層が成長します。

核心的なメカニズム:物理的 vs. 化学的

どのコーティングを選択するかを理解するには、まずその基本的なプロセスがどのように異なるかを理解する必要があります。これらのメカニズムは、動作温度からコーティングの最終的な特性まですべてを決定します。

PVDの仕組み:「視線(Line-of-Sight)」法

PVDは物理的なプロセスです。真空チャンバー内で固体または液体の原料(コーティングの「ターゲット」)から始まります。

このターゲットにエネルギーが加えられ、原子または分子に蒸発させられます。これらの蒸発した粒子は、真空を直線的に移動し、基板上に堆積して、コーティング層を層ごとに形成します。

この「視線」の性質は、コーティングが蒸気源に直接露出している表面にのみ適用されることを意味します。

CVDの仕組み:「化学反応」法

CVDは化学的なプロセスです。加熱された基板を含む反応チャンバーに特定のプレカーサーガスを導入します。

基板の高温は、ガス間の化学反応を引き起こすために必要なエネルギーを提供します。

この反応により、固体材料が形成され、基板上に堆積し、緻密で均一なコーティングが作成されます。ガスがチャンバー全体を満たすため、コーティングはすべての露出した表面に同時に成長します。

主な違いとその実用的な意味

物理的プロセスと化学的プロセスの区別は、単なる学術的なものではありません。それは、材料、部品の形状、および最終コーティングの性能に直接的な影響を与えます。

動作温度

CVDは、必要な化学反応を促進するために、通常非常に高い温度(しばしば800°C以上)を必要とします。これにより、特定の鋼やプラスチックなどの熱に弱い基板の特性が変化する可能性があります。

PVDは低温プロセスであり、通常50°Cから600°Cの間で実行されます。これにより、CVDの熱に耐えられないはるかに広範囲の基板材料に適しています。

コーティングの適合性

CVDのガス状の性質により、非常に均一なコーティングを作成できます。ガスは小さな穴や複雑な内部形状に浸透し、最も複雑な部品でも完全に均一な層を保証します。

PVDの視線成膜は、平坦な表面や外部表面のコーティングに優れていますが、複雑な形状には苦戦します。蒸気源の経路に直接ない領域は、ほとんどまたはまったくコーティングされません。これは「シャドーイング」として知られる効果です。

コーティングの密着性と構造

CVDコーティングは、化学結合を介して基板上に直接成長するため、多くの場合非常に強力な密着性をもたらします。このプロセスは、非常に厚く、低応力の膜を生成できます。

PVDコーティングも優れた密着性を持っていますが、結合は主に機械的および冶金学的です。PVD膜は非常に緻密で、一部のCVDプロセスと比較して空隙や欠陥が少ないことが多く、これは耐摩耗性にとって重要です。

トレードオフと限界を理解する

どちらの技術も普遍的に優れているわけではありません。選択は、各プロセスの固有の限界と利点のバランスに完全に依存します。

基板の適合性が重要

CVDプロセスの高温は、その主な限界です。アルミニウム、チタン合金、硬化工具鋼などの材料は、その機械的特性を根本的に変えることなくコーティングすることはできません。PVDは、熱に弱い材料のデフォルトの選択肢です。

形状が方法を決定する

複雑な部品の内部表面をコーティングする必要がある場合、CVDが唯一の実行可能な選択肢となることがよくあります。外部表面や、視線成膜で十分な単純な形状の場合、PVDは非常に効果的で汎用性の高い選択肢です。

コストと複雑さ

どちらも工業プロセスですが、CVDはより複雑なセットアップと、潜在的に危険な前駆ガスの取り扱いを伴う場合があります。特定のPVDまたはCVD技術の選択も、コストとサイクルタイムに大きく影響する可能性があります。

アプリケーションに最適な選択をする

あなたの決定は、基板材料とコーティングの主な機能によって導かれるべきです。

- 複雑な形状や内部表面を均一にコーティングすることに重点を置く場合:CVDは、その非視線、ガス状プロセスにより、ほぼ常に優れた選択肢です。

- 熱に弱い材料(プラスチック、アルミニウム、硬化鋼など)のコーティングに重点を置く場合:PVDは、その低い動作温度が基板を損傷しないため、必要な選択肢です。

- 切削工具に非常に緻密で硬く、薄い耐摩耗性コーティングを施すことに重点を置く場合:PVDは、その優れた仕上がりと靭性により、この用途の一般的な業界標準です。

- 非常に厚く、純粋で、耐食性のある層を作成することに重点を置く場合:CVDは、PVDよりも厚い層を形成できることが多く、半導体製造などの用途の標準です。

物理的プロセスと化学的プロセスという核心的なプロセスを理解することで、材料、形状、および性能目標に合致する技術を自信を持って選択できます。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的(視線) | 化学的(ガス反応) |

| 動作温度 | 50°C - 600°C(低い) | >800°C(高い) |

| コーティングの均一性 | 視線により制限される | 優れており、均一なコーティング |

| 最適用途 | 熱に弱い材料、単純な形状 | 複雑な形状、内部表面 |

| 典型的な用途 | 切削工具、耐摩耗性コーティング | 半導体製造、防食 |

どちらのコーティングプロセスがあなたのアプリケーションに適しているかまだ不明ですか?

KINTEKは、高度なコーティングプロセス用の実験装置と消耗品を専門としています。当社の専門家が、お客様の基板材料、部品形状、および性能要件に基づいて最適なソリューションを選択するお手伝いをいたします。

今すぐ当社のコーティングスペシャリストにお問い合わせください。PVDまたはCVD技術が製品の耐久性と性能をどのように向上させることができるかについてご相談ください。KINTEKを精密コーティングソリューションのパートナーとしてお選びください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置