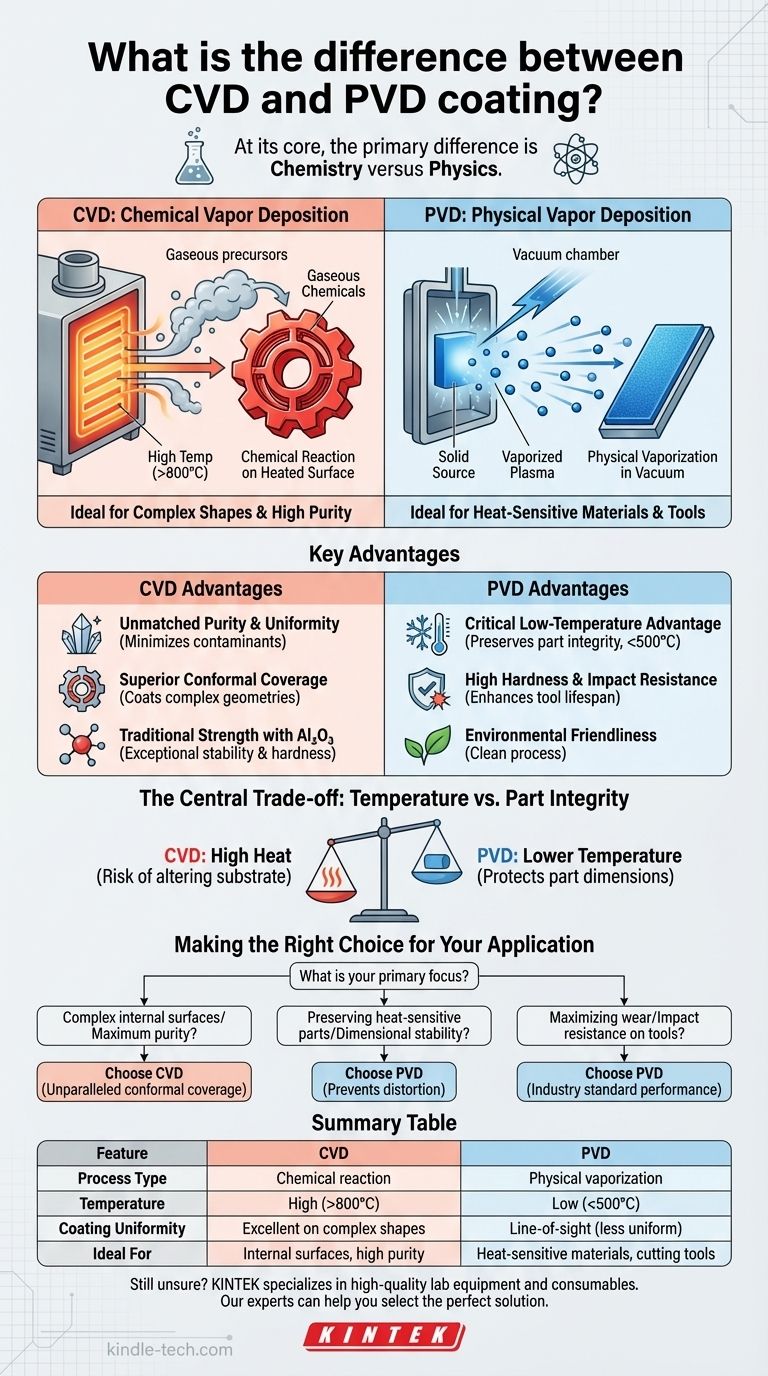

その核心において、主な違いは化学と物理です。化学気相成長(CVD)は、加熱された表面上で気体前駆体間の化学反応を利用して固体膜を作成します。対照的に、物理気相成長(PVD)は、真空中で固体材料を物理的に蒸発させ、その原子を基板上に堆積させるプロセスであり、原子のスプレー塗装に似ています。

CVDとPVDの選択は、基本的にプロセス温度と望ましい結果の間のトレードオフです。CVDの高温は複雑な形状に非常に均一なコーティングを可能にしますが、部品を損傷するリスクがあり、PVDの低温は部品の完全性を維持するため、熱に敏感な材料に最適です。

プロセスが根本的に異なる方法

適切なコーティングを選択するには、まず各方法がどのように機能するかを理解する必要があります。それらの名前—化学的対物理的—は、それらの核心的な区別を直接示しています。

化学気相成長(CVD):化学反応

CVDプロセスでは、コーティングされる部品がチャンバーに入れられ、非常に高温に加熱されます。

その後、気体状の化学化合物がチャンバーに導入されます。これらのガスは部品の高温表面と反応し、分解して新しく、固体で、非常に密着性の高いコーティング層を形成します。

この方法により、コーティング材料は最も複雑な形状や内部表面にも浸透し、均一に覆うことができます。

物理気相成長(PVD):物理的転送

PVDプロセスも高真空チャンバー内で行われますが、はるかに低い温度で動作します。

固体源材料(チタンやクロムなど)がエネルギーで衝撃され、原子または分子のプラズマに蒸発します。

その後、電界がこれらの蒸発した粒子を誘導し、それらは直進経路で移動し、部品のより冷たい表面に堆積して、緻密で硬いコーティングを形成します。

化学気相成長(CVD)の主な利点

CVDは、部品の形状やコーティングに必要な純度が主な懸念事項である場合によく選択されます。

比類のない純度と均一性

CVDは気体状のコーティング材料を使用するため、最終膜中の汚染物質を最小限に抑え、非常に高いレベルの純度を達成することが可能です。

プロセスの気相特性により、露出した表面全体にコーティングが均一に形成されます。

優れた共形被覆

CVDは複雑な形状や内部チャネルのコーティングに優れています。反応ガスは複雑な特徴の中や周りに流れ込み、どこでも一貫したコーティング厚さを保証します。

この精密で共形な層を作成する能力は、直進PVD方法では再現が困難です。

Al₂O₃による伝統的な強度

歴史的に、CVDは酸化アルミニウム(Al₂O₃)などの材料を堆積させるための優れた方法であり、これは優れた化学的安定性、硬度、耐摩耗性を低コストで提供します。

物理気相成長(PVD)の主な利点

PVDは、CVDの最大の欠点である熱を解決することで広く採用されるようになりました。これにより、PVDは幅広い現代の用途でデフォルトの選択肢となっています。

重要な低温の利点

これはPVDの最も重要な利点です。その低いプロセス温度は、基板材料が変化したり、歪んだり、軟化したりするのを防ぎます。

例えば、高速度鋼(HSS)のエンドミルを高温CVDでコーティングすると、その慎重に設計された硬度と真直度が損なわれます。PVDはここで理想的な選択肢です。

高い硬度と耐衝撃性

PVDコーティングは、その優れた硬度、耐摩耗性、耐衝撃性で知られています。

これらの特性により、PVDは切削工具、金型、および激しい摩擦や摩耗にさらされるその他のコンポーネントの性能と寿命を向上させるための頼りになるソリューションとなっています。

環境への優しさ

PVDプロセスはクリーンであり、有害な副産物を生成しないため、より環境に優しいコーティング技術です。

トレードオフの理解

どちらの技術も普遍的に「優れている」わけではありません。最適な選択は、部品の材料と性能目標に完全に依存します。

温度対部品の完全性

これが中心的なトレードオフです。CVDの強烈な熱(しばしば800°C以上)は優れた共形コーティングを提供できますが、熱処理されたまたは寸法的に敏感な基板を損傷します。PVDの低温(通常500°C未満)は部品の完全性を保護します。

コーティングの形状対プロセス

CVDは複雑さの達人であり、内部ボアや複雑な設計を楽々とコーティングします。PVDは主に直進プロセスであり、複雑な形状で均一な厚さを達成することはより困難になる可能性があります。

材料の選択肢とコスト

CVDはAl₂O₃のような特定の材料で優位性を持っていますが、現代のPVD技術は利用可能なコーティングの範囲を拡大し、多くの分野でCVDを徐々に上回っています。PVDはしばしばより高い設備コストを伴いますが、これは基礎となる部品を保護する価値によってしばしば正当化されます。

用途に合った適切な選択をする

最終的な決定は、コンポーネントの譲れない要件と意図された用途によって導かれるべきです。

- 複雑な内部表面のコーティングまたは最大の純度を重視する場合:CVDのガスベースの高温プロセスは、比類のない共形被覆を提供します。

- 熱に敏感な部品の寸法安定性と硬度を維持することを重視する場合:PVDの低温プロセスは、歪みや損傷を防ぐための唯一の実行可能な選択肢です。

- 切削工具の耐摩耗性と耐衝撃性を最大化することを重視する場合:PVDは優れた性能を提供し、HSSエンドミルなどの用途で業界標準です。

最終的に、適切なコーティングを選択することは、コーティング自体よりも、保護しようとしている材料の限界を尊重することに重点を置いています。

要約表:

| 特徴 | CVD(化学気相成長) | PVD(物理気相成長) |

|---|---|---|

| プロセスタイプ | 化学反応 | 物理的蒸発 |

| 温度 | 高温(800°C以上) | 低温(500°C未満) |

| コーティングの均一性 | 複雑な形状で優れている | 直進(均一性が劣る場合がある) |

| 理想的な用途 | 内部表面、高純度 | 熱に敏感な材料、切削工具 |

CVDとPVDのどちらがあなたの実験装置に適しているかまだ不明ですか? KINTEKは、お客様の特定のコーティングニーズに合わせて調整された高品質の実験装置と消耗品を提供することに特化しています。当社の専門家が、お客様のラボでの耐久性、性能、効率を向上させるための完璧なソリューションを選択するお手伝いをします。今すぐお問い合わせください。お客様の要件について話し合い、当社のソリューションが研究開発プロセスにどのように役立つかを発見してください!

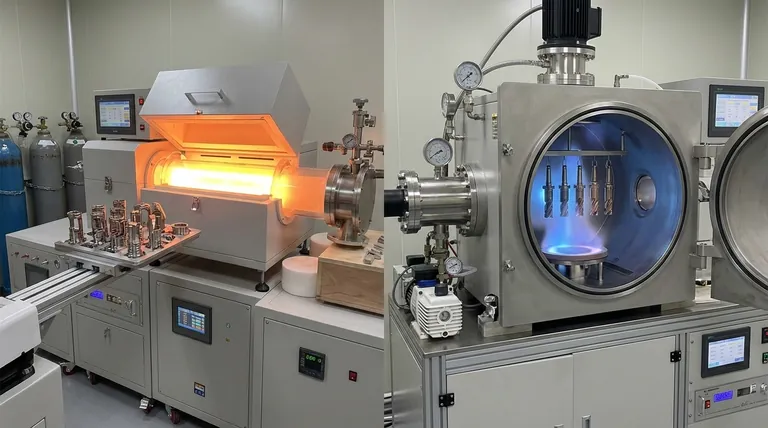

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置