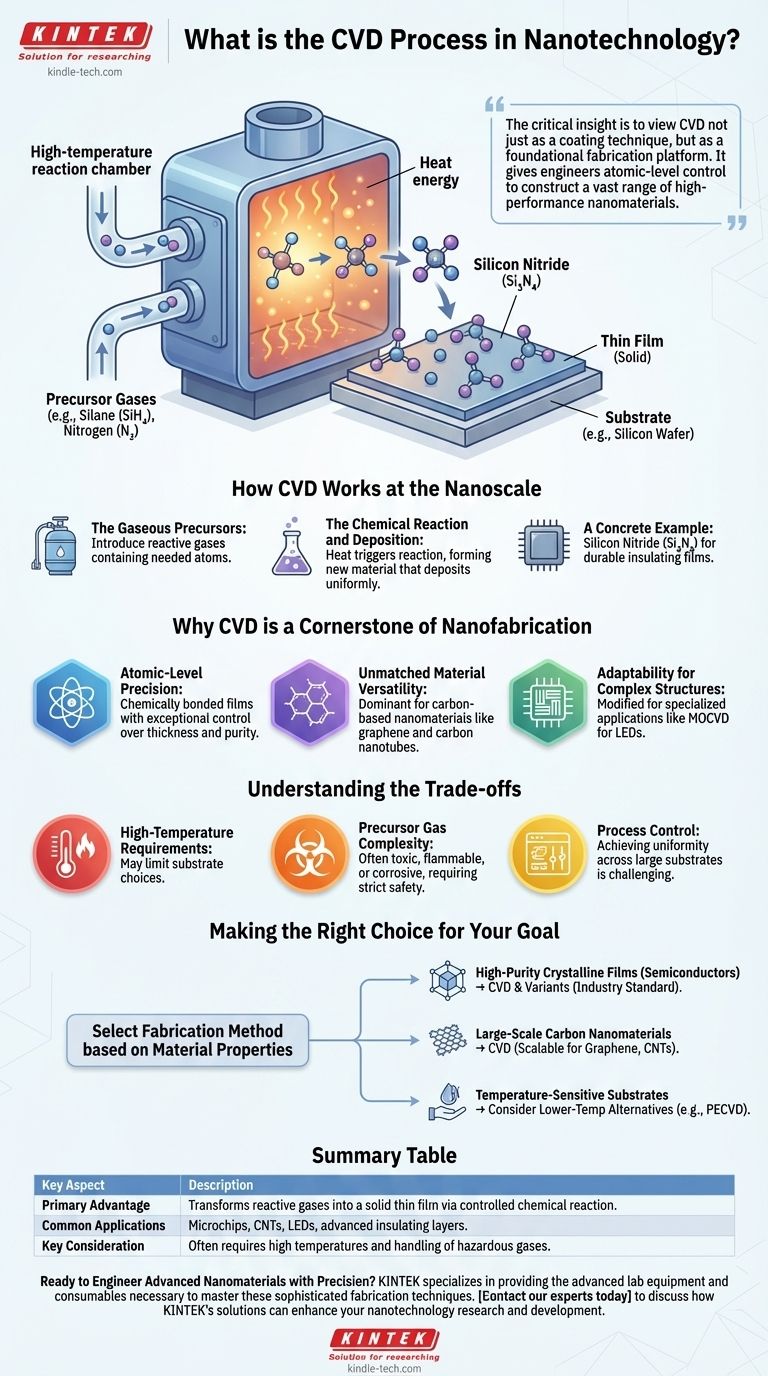

ナノテクノロジーにおいて、化学気相成長法(CVD)は、材料を原子レベルで構築するプロセスです。これは、反応性ガスをチャンバーに導入し、そこで化学反応を起こさせ、新しい固体の薄膜を基板として知られるターゲット表面に堆積させることによって機能します。この方法は、グラフェンや現代のマイクロチップで使用される複雑な層のような高品質で超薄型の材料を作成するために必要な精度を提供するため、ナノテクノロジーにとって不可欠です。

重要な洞察は、CVDを単なるコーティング技術としてではなく、基礎的な製造プラットフォームとして捉えることです。これにより、エンジニアは原子レベルの制御を得て、他の方法では作成不可能な広範囲の高性能ナノ材料を構築できます。

ナノスケールでのCVDの仕組み

CVDプロセスは、その核となる部分で、ガスを固体に変換する制御された化学反応です。この変換がナノ材料の精密な構築を可能にします。

気体前駆体

プロセスは、前駆体と呼ばれる2つ以上のガスを高温反応チャンバーに導入することから始まります。これらのガスは、最終的な材料に必要な原子を含むように特別に選択されます。

化学反応と堆積

チャンバー内で、熱は前駆体ガス間の化学反応を引き起こすために必要なエネルギーを提供します。この反応により、新しい固体材料が形成され、シリコンウェーハなどの基板上に均一に堆積し、所望の膜を原子層ごとに構築します。

具体的な例:窒化ケイ素

一般的な例は、耐久性のある絶縁材料である窒化ケイ素(Si₃N₄)の作成です。気体シラン(SiH₄)と窒素(N₂)がチャンバーに導入されます。これらは反応して固体窒化ケイ素を形成し、それがウェーハ上に堆積して、化学的に結合した高純度膜を作成します。

CVDがナノ製造の基礎である理由

CVDは数ある選択肢の1つにすぎません。精度、汎用性、速度という独自の組み合わせにより、高品質のナノ材料を合成するための最も効果的な方法であることがよくあります。

原子レベルの精度

CVDは、厚さと純度を非常に細かく制御できる化学結合した薄膜の作成を可能にします。この精度は、ナノエレクトロニクスやパワーエレクトロニクスで必要とされる高性能構造を製造するために不可欠です。

比類のない材料の汎用性

このプロセスは信じられないほど汎用性が高く、幅広いナノ材料の作成に使用されます。グラフェン、カーボンナノチューブ(CNT)、フラーレンなどの炭素系ナノ材料を製造するための主要な方法です。

複雑な構造への適応性

CVDのコア技術は、高度に専門化された用途向けに修正できます。たとえば、有機金属化学気相成長法(MOCVD)は、半導体ウェーハ上に複雑な単結晶層を成長させるために使用されるバリアントであり、LEDや高周波トランジスタの製造における重要なステップです。

トレードオフの理解

強力である一方で、CVDプロセスには課題がないわけではありません。その限界を理解することが、その成功した適用にとって重要です。

高温要件

多くのCVDプロセスでは、化学反応を開始するために非常に高い温度が必要です。これにより、使用できる基板材料の種類が制限される可能性があり、一部の材料はそのような条件下で損傷したり溶融したりする可能性があります。

前駆体ガスの複雑性

CVDで使用される前駆体ガスは、非常に毒性があったり、可燃性であったり、腐食性であったりする可能性があります。これにより、洗練された安全プロトコルと取り扱い装置が必要となり、操作全体のコストと複雑さが増します。

プロセス制御

大きな基板全体に完全に均一な膜を形成することは困難です。温度、圧力、ガス流量など、複数の変数を同時に正確に制御する必要があり、プロセス最適化は複雑な作業となります。

目標に合った適切な選択をする

適切な製造方法の選択は、作成する必要がある材料の特性に完全に依存します。

- 半導体用の高純度結晶膜に重点を置く場合:CVDとそのバリアントは、比類のない品質と制御性により業界標準となっています。

- 炭素ナノ材料の大規模生産に重点を置く場合:CVDは、高品質のグラフェンとカーボンナノチューブを生産するための最もスケーラブルで効果的な方法の1つです。

- 感熱性基板のコーティングに重点を置く場合:従来の高温CVDは不適格である可能性が高く、プラズマ強化CVD(PECVD)などの低温代替品を検討する必要があります。

最終的に、CVDの原理を理解することが、次世代の先進材料を設計するための第一歩となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| コア原理 | 制御された化学反応を介して、反応性ガスを基板上の固体薄膜に変換します。 |

| 主な利点 | グラフェンや窒化ケイ素などの高純度で均一な材料を作成するための原子レベルの精度を提供します。 |

| 一般的な用途 | マイクロチップ、カーボンナノチューブ(CNT)、LED、および高度な絶縁層の製造。 |

| 重要な考慮事項 | 多くの場合、高温と、特殊で時には危険な前駆体ガスの慎重な取り扱いが必要です。 |

精密な先進ナノ材料の設計準備はできていますか?

CVDプロセスは、現代のテクノロジーを支える高性能材料を作成するための基盤です。KINTEKは、これらの洗練された製造技術を習得するために必要な高度な実験装置と消耗品を提供することに特化しています。

次世代半導体の開発、グラフェンの合成、複雑な結晶構造の成長など、当社の専門知識はR&Dから生産までお客様のイノベーションをサポートします。

今すぐ当社の専門家にお問い合わせいただき、KINTEKのソリューションがお客様のナノテクノロジーの研究開発をどのように強化できるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置