本質的に、スパークプラズマ焼結(SPS)におけるパルス電流は、非常に高速なサイクルでオン/オフされる特殊な直流(DC)電流の一種です。この電流は、導電性の金型(通常はグラファイト)と処理中の材料に通され、電気抵抗(ジュール熱)を介して強烈かつ急速な熱を発生させます。この方法により、従来の炉で必要とされる時間のほんの一部で、粉末を緻密な固体に固化させることができます。

理解すべき中心的な概念は、電流をパルス化することが単なる加熱のためではないということです。これは、同じ平均電力に対して連続電流では提供できない、極めて高い電流密度の瞬間的なピークを可能にします。これらの強烈なピークは、単なる熱だけでは不可能な焼結を促進する追加の物理的効果を生み出す可能性があります。

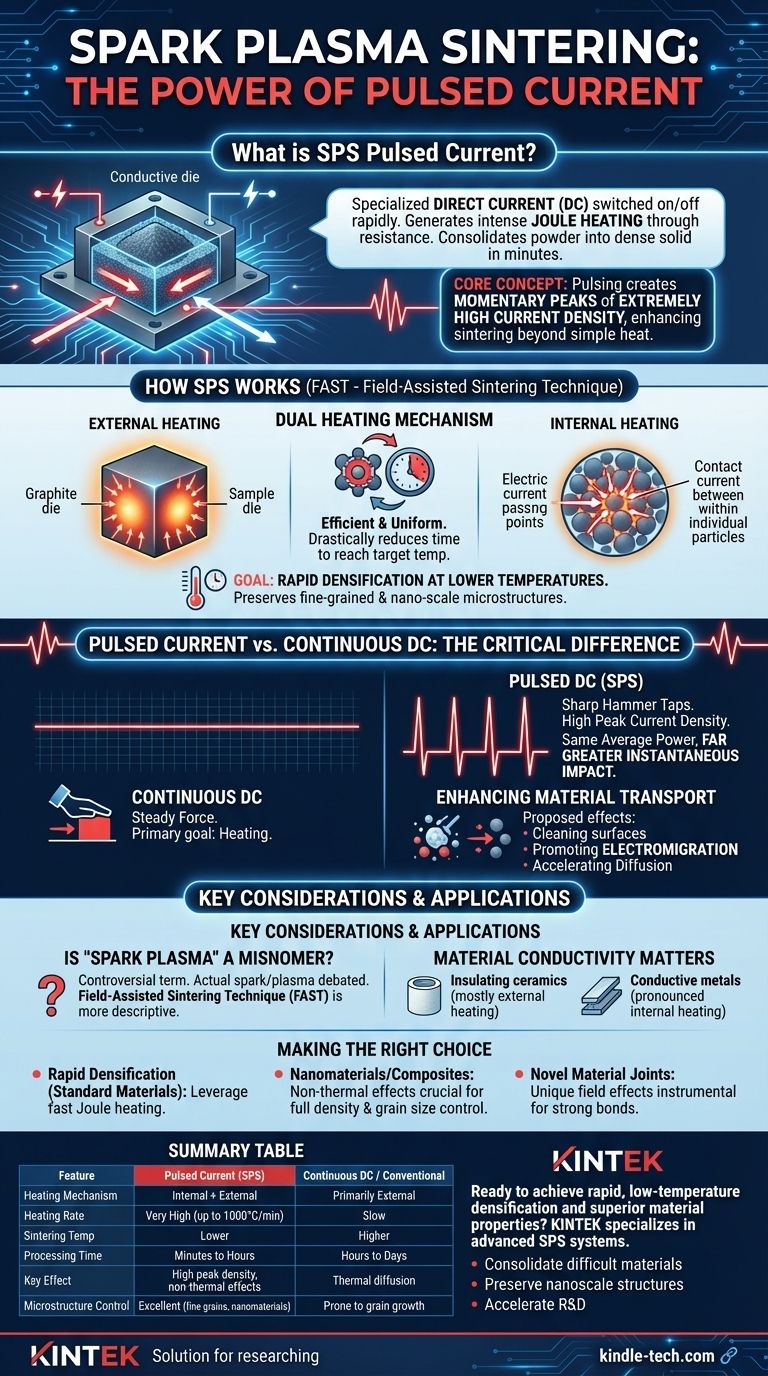

スパークプラズマ焼結の仕組み

スパークプラズマ焼結(SPS)は、より広くは電界アシスト焼結技術(FAST)として知られており、粉末冶金の革新的なプロセスです。これは、従来の炉ベースの手法とは大きく異なり、電流を利用して高密度化を実現します。

電流の役割

基本原理はジュール熱です。電気抵抗によって導電性の金型全体、および試料自体が導電性である場合は粉末粒子を含む焼結セットアップ全体に電流が流れます。これらの構成要素の固有の電気抵抗により、それらは非常に急速に加熱されます。

二重の加熱メカニズム

このプロセスは独特な加熱環境を作り出します。試料は、熱いグラファイト金型によって外部から加熱され、電流が粉末粒子の接触点を通過することで内部から加熱されます。この二重モードの加熱は信じられないほど効率的かつ均一であり、目標焼結温度に達するのに必要な時間を劇的に短縮します。

目標:低温での急速な高密度化

急速な昇温速度(最大1000°C/分)、加えられる圧力、および電気的効果の組み合わせにより、材料は従来の焼結よりも数百度低い温度で高密度化することができます。これは、微細粒またはナノスケールの微細構造の維持に役立ち、優れた特性を持つ材料につながります。

パルスDCと連続DCの比較:決定的な違い

連続DC電流は加熱という主要な目標を達成できますが、パルスDC電流を使用すると、材料に対して別のレベルの影響が導入されます。

パルス電流の定義

1秒間に数千回、スイッチをオン/オフする様子を想像してください。パルス電流は同様に動作し、「オン」期間と「オフ」期間が明確に分かれています。例えば、一般的なパターンは、12パルスオンの後に2パルスオフという場合があります。

ピークの威力

これが最も重要な概念です。連続DC電流と同じ総エネルギーを供給するために、パルス電流は「オン」フェーズ中に著しく高い振幅を持つ必要があります。

力を加えることに例えてみましょう。一定の押し込み(連続DC)は、一連の鋭いハンマーの打撃(パルスDC)によって総エネルギーで一致させることができます。平均的な力は同じですが、ハンマーの瞬間的な衝撃ははるかに大きくなります。この高いピーク電流密度が、単純な加熱を超えた追加の有益な効果の原因であると考えられています。

材料輸送の促進

これらの瞬間的な高密度電流ピークは、単なる加熱を超えた方法で焼結プロセスを促進すると考えられています。提案されている効果には、粒子表面の汚染物質の除去や、電子の流れによって原子の移動が促進される現象であるエレクトロマイグレーションの促進が含まれます。これにより、拡散と粒子間のネック形成が加速され、より速く、より完全な高密度化につながります。

重要な考慮事項の理解

SPSのメカニズムは強力ですが複雑であり、このトピックにニュアンスのある理解を持って取り組むことが重要です。

「スパークプラズマ」は不適切な名称か?

「スパークプラズマ焼結」という用語はやや議論の的となっています。粒子間に持続的な火花やプラズマが発生するかどうかについては、科学コミュニティ内で激しく議論されています。多くの専門家は、適用される電場と電流の普遍的に受け入れられている役割を正確に反映しているため、より説明的な用語である電界アシスト焼結技術(FAST)を好みます。

材料の導電性が重要

内部加熱の効率は、粉末の電気伝導性に大きく依存します。電気的に絶縁性のセラミックスの場合、加熱は熱いグラファイト金型から提供される外部加熱がほとんどです。導電性金属や特定のセラミックスの場合、内部加熱効果ははるかに顕著になります。

複雑で活発な研究分野

パルス電流の焼結促進効果の背後にある正確な物理学は非常に複雑であり、依然として活発な研究分野です。急速な高密度化と低温化という結果は否定できませんが、提案されている現象のそれぞれが正確にどの程度寄与しているのかは、まだ完全に解明されている途中です。

目標に合わせた適切な選択

パルス電流の役割を理解することで、特定の用途に合わせてSPS/FAST技術の完全な可能性を活用できるようになります。

- 標準材料の急速な高密度化が主な焦点である場合:SPSの主な利点は、従来の炉と比較して処理時間を劇的に短縮する高速なジュール熱であることを認識してください。

- ナノ材料や焼結が困難な複合材料を扱っている場合:高密度パルス電流に起因する非熱効果は、粒成長を防ぎながら完全な密度を達成するために極めて重要である可能性があります。

- 新規の材料接合(例:セラミックと金属の接合)を開発している場合:界面でのユニークな電場効果は、他では達成が困難な強力でクリーンな接合を形成するのに役立ちます。

- 最終的に、パルス電流を理解することで、SPSを単なるより速い炉としてではなく、電場を使用して材料の微細構造を積極的に設計するための洗練されたツールとして扱うことができるようになります。

要約表:

| 特徴 | SPSにおけるパルス電流 | 連続DC / 従来の焼結 |

|---|---|---|

| 加熱メカニズム | 内部ジュール熱 + 外部金型加熱 | 主に外部放射/対流 |

| 昇温速度 | 非常に高い(最大1000°C/分) | 遅い |

| 焼結温度 | 低い(数百度低い) | 高い |

| 処理時間 | 数分から数時間 | 数時間から数日 |

| 主要効果 | 高いピーク電流密度が非熱効果(例:エレクトロマイグレーション)を可能にする | 主に熱拡散 |

| 微細構造制御 | 微細粒やナノ材料の維持に優れている | 粒成長を起こしやすい |

急速かつ低温での高密度化と優れた材料特性を実現する準備はできていますか?

KINTEKは、スパークプラズマ焼結(SPS)システムを含む高度なラボ機器を専門としています。当社のソリューションは、金属、セラミックス、複合材料、ナノ材料を扱い、微細構造の正確な制御を必要とする研究者やエンジニア向けに設計されています。

KINTEKがお手伝いすること:

- 焼結が困難な材料を高い効率で固化させる。

- 低温で焼結することにより、ナノスケールの粒構造を維持する。

- 従来の炉では比類のない急速な処理時間により、研究開発を加速する。

研究室での電界アシスト焼結の可能性を最大限に引き出しましょう。今すぐKINTEKにお問い合わせいただき、お客様固有の用途と、当社のSPS技術がお客様のイノベーションをどのように推進できるかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- SiC-金属FGMにおける同時圧の重要性とは?熱間プレスによる接合の卓越性

- 真空熱間プレス炉の圧力負荷システムは、Co-50% Cr合金にどのように影響しますか? 密度99%以上を達成する

- 真空熱間プレス装置が提供する高温・高圧環境は、Mo繊維とTiAlマトリックス間の界面結合をどのように改善するのでしょうか?

- TiAl合金の製造において、真空熱間プレス焼結炉はどのような役割を果たしますか?理論密度に近い密度を実現する

- 真空熱間プレス炉の真空環境は、炭化物焼結にどのように影響しますか? 98%以上の相対密度を達成する

- Cu-Ti3SiC2複合材に真空熱プレス炉が必要なのはなぜですか?ピーク純度と密度を確保する

- Li2OHBrサンプルのホットプレス加工の利点は何ですか?優れたイオン伝導率の結果を達成する

- Al3Hf-Al複合材の真空熱間プレス使用の利点は何ですか?材料密度99%の達成