その核心において、 スパークプラズマ焼結(SPS)は、一軸加圧と高エネルギーのパルス直流電流を同時に印加することにより、粉末を緻密な固体に固化させる高度な焼結技術です。サンプルを外部からゆっくり加熱する従来の技術とは異なり、SPSは電流をサンプルとその導電性の金型に直接流し、強力な内部熱を発生させます。圧力と急速な直接加熱のこの独自の組み合わせにより、数時間ではなく数分という非常に短い時間で、より低温での緻密化が可能になります。

重要な洞察は、SPSが単に熱を加えるのが速い方法ではないということです。電気を使用して粉末粒子を直接活性化し、表面を清浄化して結合を促進するため、熱だけでは達成できない効率で緻密化を可能にします。

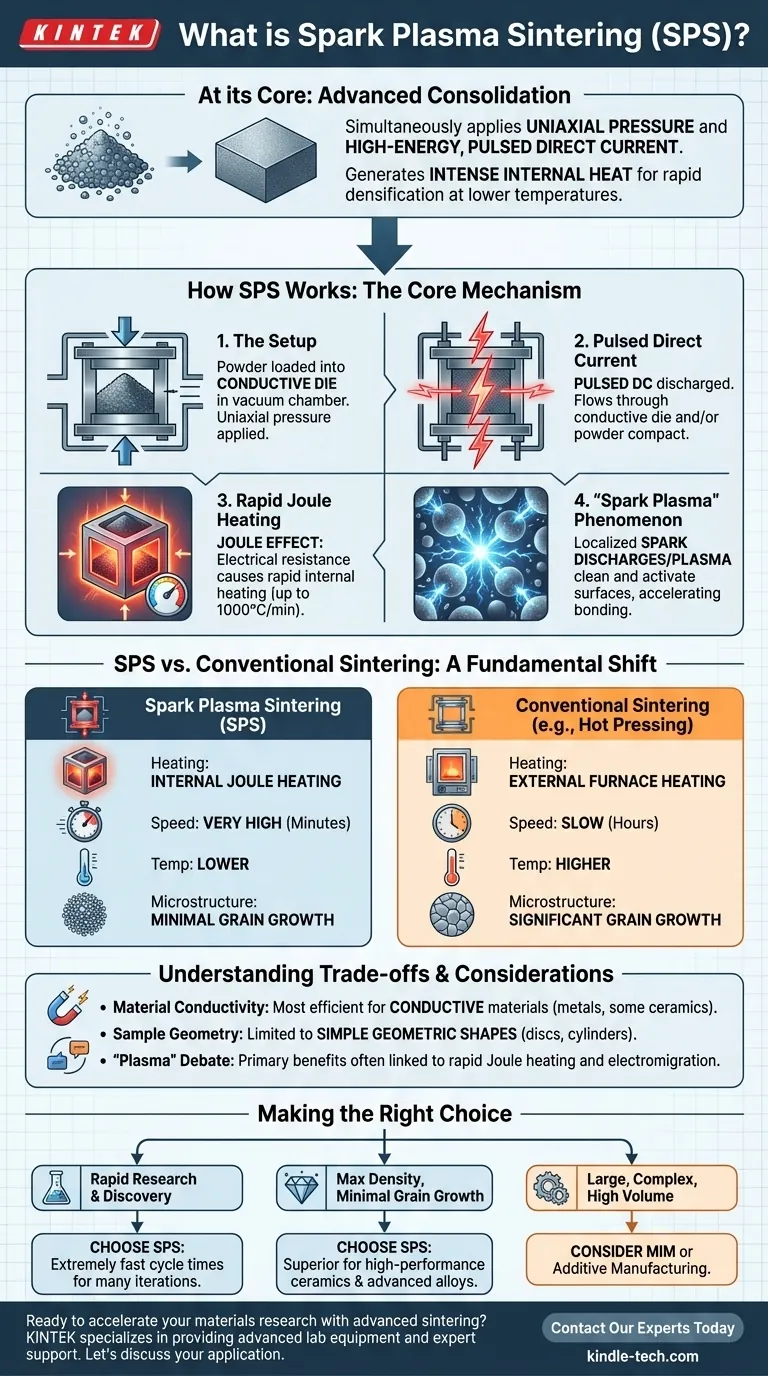

スパークプラズマ焼結の仕組み:コアメカニズム

SPSの力を理解するためには、圧力、電流、熱を単一の迅速なプロセスでどのように組み合わせるかを見る必要があります。これは、電界アシスト焼結技術(FAST)としても知られています。

セットアップ:圧力と導電性金型

まず、粉末材料を、通常グラファイト製の導電性の金型に充填します。このアセンブリ全体を真空チャンバー内に配置し、2つの電極の間にセットします。その後、機械システムが一軸の圧力を粉末に印加し、圧縮します。

重要な要素:パルス直流電流

チャンバーが排気され、圧力が印加されると、パルス直流(DC)電流が電極を介して放電されます。この電流は導電性のグラファイト金型を流れ、材料自体が導電性である場合は粉末成形体も流れます。

ジュール効果による急速加熱

主要な加熱メカニズムはジュール熱です。電流が金型と粉末を通過する際、それらの固有の電気抵抗により、非常に急速に加熱されます。これはトースターのワイヤーが光るのと同じ原理です。

この直接的な内部加熱は、毎分最大1000°Cという速度を達成できます。これは、遅い外部放射または対流に頼る従来の炉では不可能な速度です。

「スパークプラズマ」現象

「スパークプラズマ焼結」という名前は、粉末粒子の微小な隙間で発生すると理論付けられている効果に由来します。強力な電界により、局所的な火花放電またはプラズマが発生すると考えられています。

この一時的なプラズマが、粒子表面の不純物を除去し、活性化させ、それらが結合し融合する速度を劇的に加速させると考えられています。

SPSと従来の焼結:明確な違い

SPSは漸進的な改善ではなく、ホットプレスなどの従来の焼結方法からの根本的な転換を表しています。

加熱方法と速度

従来のホットプレスでは、サンプルを炉に入れ、外部から加熱します。これは熱放射に依存する遅いプロセスです。SPSは内部ジュール熱を使用するため、桁違いに高速でエネルギー効率が高くなります。

温度と時間

電気的活性化と急速加熱により、SPSは従来の技術よりも数百度低い温度で完全な緻密化を達成できます。炉ベースの焼結に数時間かかるのに対し、プロセス全体は通常5分から20分で完了します。

微細構造への影響

高温下での極めて短い時間は、SPSの最も重要な利点です。材料内部での粗い粒子の成長を防ぎます。これにより、優れた強度と性能特性を持つ微細な材料を製造できます。

トレードオフと考慮事項の理解

SPSは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

材料の導電性が重要

このプロセスは、電気伝導性または半導電性の材料(金属、一部のセラミックス)で最も効率的です。完全に絶縁性の粉末の場合、すべての加熱はグラファイト金型から供給されるため、プロセスは「スパークプラズマ」効果が無視できる、より速いホットプレスのように機能します。

サンプルの形状には限界がある

剛性の金型と一軸加圧の使用により、SPSは一般的にディスク、円筒、直方体などの単純な幾何学的形状の製造に限定されます。複雑な三次元部品の製造は実現不可能です。

「プラズマ」に関する議論

材料科学コミュニティ内では、真のプラズマがどの程度生成されるかについて継続的な議論があります。多くの専門家は、SPSの主な利点は、プラズマそのものからではなく、急速なジュール熱と電気泳動効果から生じると主張しています。この区別は技術の有効性を損なうものではありませんが、科学的な明確さのための重要な点です。

目標に応じた適切な選択

SPSが適切なツールであるかどうかの判断は、最終的な目標に完全に依存します。

- 主な焦点が迅速な研究と材料発見である場合: SPSは、1日で数十回の実験的イテレーションを可能にする極めて速いサイクル時間により、比類のないツールです。

- 主な焦点が最小の粒成長で最大の密度を達成することである場合: より低い温度と短い保持時間の組み合わせにより、SPSは微細な高性能セラミックスや先進合金の製造において優れています。

- 主な焦点が大量生産における大規模で複雑な形状の部品である場合: SPSはおそらく不適切です。金属射出成形(MIM)や積層造形などの方法を検討する必要があります。

結局のところ、スパークプラズマ焼結は、従来の技術では製造不可能だった次世代材料の作成を可能にします。

要約表:

| 特徴 | スパークプラズマ焼結(SPS) | 従来の焼結(例:ホットプレス) |

|---|---|---|

| 加熱方法 | パルスDC電流による内部ジュール熱 | 外部炉加熱(放射/対流) |

| 加熱速度 | 非常に速い(最大1000°C/分) | 遅い |

| プロセス時間 | 数分 | 数時間 |

| 標準温度 | より低い | より高い |

| 粒成長 | 最小限(微細な微細構造) | 顕著(粗い粒子) |

| 最適用途 | 導電性/半導電性粉末。研究開発。高性能材料 | より幅広い材料。複雑な形状 |

先進的な焼結で材料研究を加速する準備はできましたか?

優れた特性を持つ高密度で微細な材料を迅速に開発することが目標であれば、スパークプラズマ焼結はあなたの研究室にとって画期的な技術となる可能性があります。KINTEKは、材料科学の限界を押し広げるために必要な先進的な実験装置と専門的なサポートの提供を専門としています。

SPSがお客様の特定の用途にどのように役立つかについて、ぜひご相談ください。今すぐ専門家にお問い合わせいただき、個別相談をご予約ください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

よくある質問

- 真空熱間プレス炉はどのようにしてCa3Co4O9のテクスチャを改善しますか?C軸配向と密度をマスターする

- HIPではなぜ低炭素鋼または純タンタル製容器が使用されるのですか?タングステン粉末の焼結を今日最適化しましょう

- 材料科学におけるSPSとは?結晶粒成長なしで完全緻密化を達成する

- 真空熱間プレス炉の真空環境はどのような機能を持っていますか?Cu/WC複合材料の性能を最適化する

- LTPO固体電解質用の真空熱プレス炉の利点は何ですか?密度と導電率の向上

- 真空熱間プレス焼結炉の主な利点は何ですか?合金の理論密度の99%を達成

- 真空熱間プレス装置は、金属マトリックス複合材料の緻密化をどのように改善しますか? 90%以上の密度を達成

- パルス電流アシスト焼結(PCAS)システムは、どのようにして急速な緻密化を実現するのですか? より速く、より強く、NiAl-Al2O3