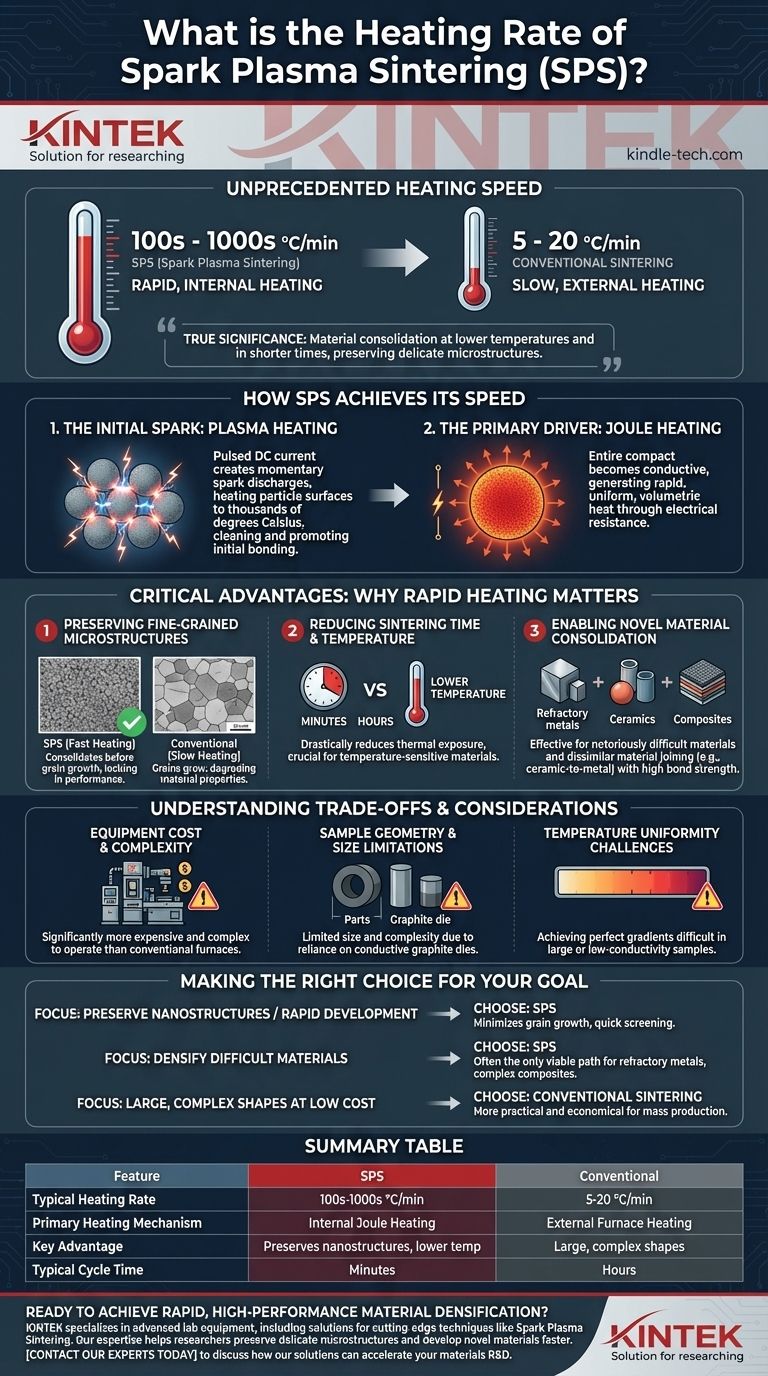

要するに、スパークプラズマ焼結(SPS)の昇温速度は非常に高いです。従来の炉が毎分5~20°Cの速度で加熱するのに対し、SPSは毎分数百、あるいは数千度の昇温速度を達成でき、焼結サイクル全体を短時間で完了させることができます。

SPSにおける急速加熱の真の意義は、単なる速度ではなく、焼結プロセスを根本的に変える点にあります。この独自の加熱機構により、より低い全体温度と短い時間で材料を固化させることができ、これは、そうでなければ破壊されてしまうような繊細で高性能な微細組織を維持するために不可欠です。

SPSがいかにして前例のない加熱速度を達成するか

急速な加熱は外部炉の機能ではなく、材料自体の中から直接生成されます。これは、2つの異なる加熱機構の組み合わせによって達成されます。

初期スパーク:プラズマ加熱

プロセスは、パルス化された直流電流を導電性のダイスと粉末成形体に流すことから始まります。個々の粉末粒子の接触点では電気抵抗が高く、瞬間的な火花放電が発生します。

これらの火花が局所的かつ瞬間的なプラズマを生成し、粒子の表面を数千度の高温に加熱します。この強烈で短時間の加熱により、粒子表面が浄化・活性化され、不純物が蒸発し、粒子を結合させる初期の「ネック」形成が促進されます。

主要な駆動力:ジュール熱

初期の接触が確立されると、粉末成形体全体がより導電性になります。その後、主要な加熱機構はジュール熱に移行します。

これは、電流が流れるとワイヤーが熱くなるのと同じ原理です。粉末成形体全体の電気抵抗が、材料全体に急速かつ均一な体積熱を発生させます。

決定的な利点:急速加熱が重要な理由

SPSの速度は目的を達成するための手段です。急速な加熱と短い処理時間は、従来の焼結方法では達成不可能な大きな材料科学上の利点をもたらします。

微細結晶粒組織の維持

多くの先進材料は、極めて微細、あるいはナノサイズの結晶粒構造によって優れた特性を発揮します。遅い従来の加熱では、これらの結晶粒が成長する時間があり、材料の最終特性を低下させる可能性があります。

SPSは非常に高速であるため、結晶粒が成長する機会を得る前に粉末を緻密な固体に固化させます。これにより、望ましい性能を固定化するために、低温粉砕などのプロセスによって作成された洗練された微細組織を維持することができます。

焼結時間と温度の短縮

粒子表面での局所的な過熱により、従来の技術と比較してはるかに低い全体のバルク温度で効果的な結合と緻密化が可能になります。

必要な温度を低く抑え、サイクル時間を数時間から数分に短縮することで、材料の熱暴露が劇的に減少します。これは温度に敏感な材料や反応性の高い材料にとって極めて重要です。

新規材料固化の実現

独自の加熱機構により、SPSは焼結が困難で知られる材料に対して非常に効果的です。これには、耐火金属、特定のセラミックス、勾配複合材料が含まれます。

さらに、このプロセスは自己拡散を促進し、セラミックスと金属などの異種材料を高い結合強度で直接接合または「溶接」することを可能にします。

トレードオフと考慮事項の理解

SPSは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

装置のコストと複雑性

スパークプラズマ焼結装置は、従来の焼結に使用される炉と比較して、操作および保守が著しく高価で複雑です。

サンプル形状とサイズの制限

このプロセスは、粉末を封入し電流を流すために導電性のグラファイトダイスに依存しています。これにより、製造できる部品のサイズと複雑さが本質的に制限され、単純な円筒形状が最も一般的です。

温度均一性の課題

加熱は一般的に均一ですが、大型サンプルや電気伝導率が非常に低い材料では、完全な熱勾配を得ることが困難な場合があります。これにより、単一の部品内で密度のわずかなばらつきや微細組織のばらつきが生じる可能性があります。

目標に合わせた適切な選択

SPSは特定の課題に最も適した特殊なツールです。目的を判断するためにこのガイドを使用してください。

- ナノ構造や微細結晶粒の維持が主な焦点である場合: SPSは、より遅い方法で問題となる結晶粒の成長を最小限に抑えるため、優れた選択肢です。

- 急速な材料開発が主な焦点である場合: SPSの信じられないほど短いサイクル時間は、新しい組成や配合を迅速にスクリーニングするための理想的なツールとなります。

- 困難な材料の緻密化が主な焦点である場合: 耐火金属、共有結合性セラミックス、または従来の技術では緻密化に失敗する複雑な複合材料にとって、SPSはしばしば唯一の実行可能な道筋となります。

- 低コストで大型の複雑な形状の製造が主な焦点である場合: 従来の粉末冶金法と炉焼結が、より実用的で経済的な選択肢となります。

結局のところ、スパークプラズマ焼結は、従来の技術では単に不可能な先進材料を作成することを可能にします。

要約表:

| 特徴 | スパークプラズマ焼結(SPS) | 従来型焼結 |

|---|---|---|

| 典型的な昇温速度 | 100~1000°C/分 | 5~20°C/分 |

| 主要な加熱機構 | 内部ジュール熱 | 外部炉加熱 |

| 主な利点 | ナノ構造の維持、より低い焼結温度 | 大型で複雑な形状に適している |

| 典型的なサイクル時間 | 数分 | 数時間 |

高速かつ高性能な材料の緻密化を実現する準備はできましたか?

KINTEKは、スパークプラズマ焼結などの最先端技術に対応するソリューションを含む先進的なラボ機器を専門としています。当社の専門知識は、研究者やエンジニアの皆様が繊細な微細組織を維持し、新しい材料開発をより迅速に進めるお手伝いをします。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションが材料の研究開発をどのように加速できるかご相談ください。

ビジュアルガイド

関連製品

よくある質問

- ホットプレス炉で高真空を維持する必要があるのはなぜですか? 45鋼への強力なCu-2Ni-7Sn接合を確保する

- 真空熱間プレス炉の利点は何ですか?ダイヤモンド/アルミニウム複合材の優れた接合

- 真空熱間プレス焼結炉を使用する主な利点は何ですか?B4C-CeB6セラミックスの高密度化

- 統合型コールドプレス・バキューム・ホットプレス装置の利点は何ですか?ダイヤモンドソーブレードの品質向上

- スパークプラズマ焼結法とは?迅速かつ高密度な材料統合を実現

- 真空熱間プレス炉の圧力制御システムは、TiAl4822/Ti6Al4Vの固固反応にどのように影響しますか?

- HIPではなぜ低炭素鋼または純タンタル製容器が使用されるのですか?タングステン粉末の焼結を今日最適化しましょう

- 真空熱間プレス炉は、Eu:Y2O3シンチレータセラミックスの緻密化をどのように促進しますか?