放電プラズマ焼結(SPS)は、従来の製法では製造が困難または不可能な高密度で高性能な材料を製造するために使用される特殊な製造技術です。その主な用途は、先進セラミックス、極めて高い融点を持つ難削金属、および独自の微細構造を維持することが重要な新規複合材料の加工にあります。

放電プラズマ焼結の真の価値は、より低い温度で、しかもごく短時間で材料を緻密化できる能力にあります。この速度と制御の独自の組み合わせにより、デリケートなナノスケールまたはアモルファス構造を維持しながら、先進材料を製造するための理想的な選択肢となります。

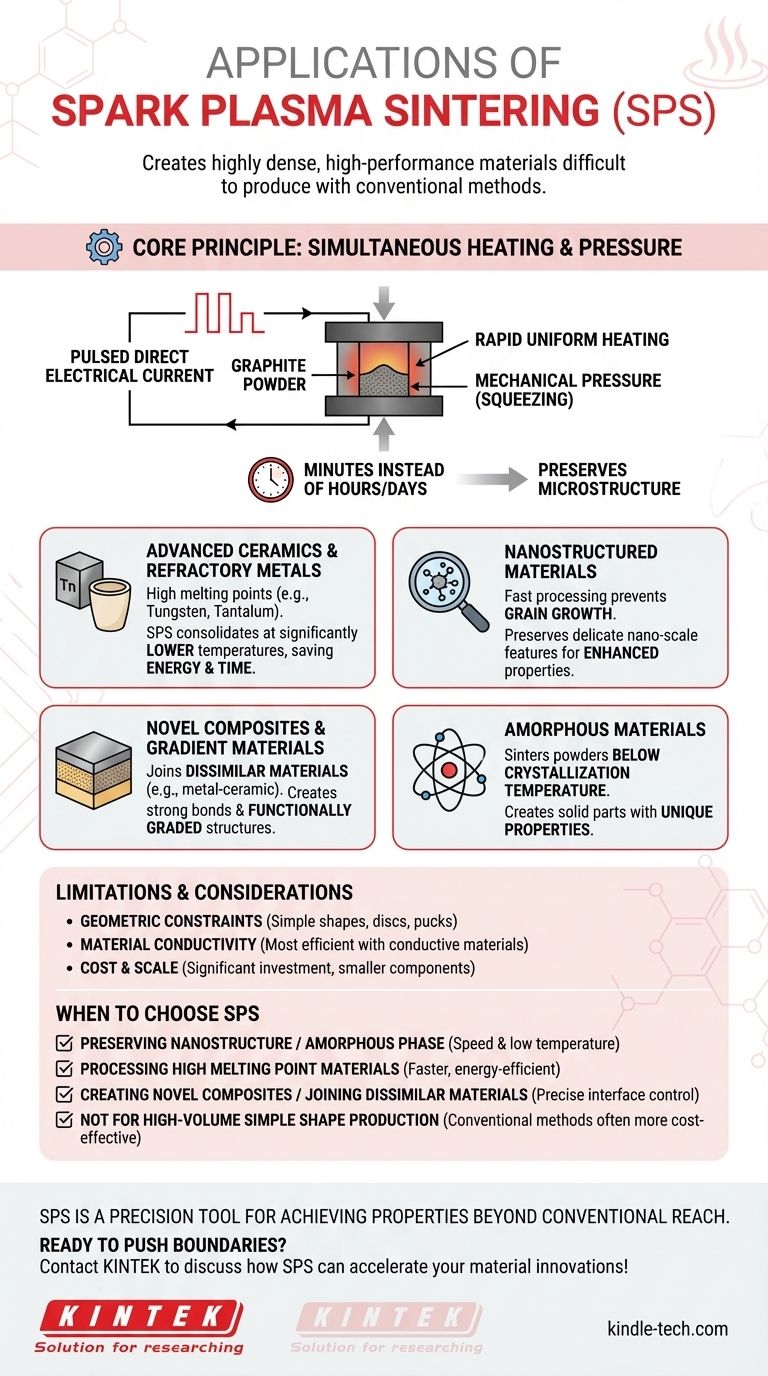

核心原理:SPSが異なる理由

その用途を理解するには、まずSPSがどのように機能するかを理解する必要があります。外部から材料をゆっくりと加熱する従来の炉とは異なり、SPSは異なるアプローチを採用しています。

同時加熱と加圧

パルス直流電流が導電性ダイ(通常はグラファイト)を直接通過し、多くの場合、材料粉末自体も通過します。これにより、サンプル全体が急速かつ均一に加熱されます。

同時に、機械的圧力が加えられ、粒子を押し固めます。この直接熱と圧力の組み合わせが、焼結プロセスを劇的に加速させます。

速度の影響

加熱から冷却までの全プロセスは、従来の焼結に必要とされる数時間または数日ではなく、数分で完了することができます。

この速度が、その独自の能力の鍵となります。これにより、粒成長や相転移などの望ましくない変化が発生する前に材料を緻密化することができ、材料の意図された特性を維持します。

主要な応用分野

SPSの独自の特性により、特定の種類の先進材料に非常に適しています。

先進セラミックスおよび難削金属

タングステン、タンタル、先進セラミックスなどの材料は、非常に高い融点を持つため、加工が困難です。

SPSは、これらの材料を融点より数百度低い温度で高密度の固体に緻密化することができ、莫大なエネルギーと時間を節約します。

ナノ構造材料

ナノスケールの特徴を持つ材料を作成することは一つのことですが、緻密化中にそれらを維持することは別のことです。従来の高温焼結では、これらのデリケートな構造が破壊されることがよくあります。

SPSは非常に高速で低温で動作するため、ナノ結晶粉末を洗練された微細構造を破壊することなく固体部品に焼結することができます。これは、強化された機械的または電気的特性を持つ材料にとって重要です。

新規複合材料および傾斜機能材料

SPSは、金属とセラミックスなど、異なる材料を接合して先進複合材料を作成することに優れています。

急速な局所加熱により、異なる層間の広範で損傷を与える化学反応を引き起こすことなく、界面に強力な結合を形成することができます。これにより、部品全体で組成が徐々に変化する傾斜機能材料の作成が可能になります。

アモルファス材料

金属ガラスのようなアモルファス材料は、結晶構造を持っていません。この構造は独自の特性の源ですが、加熱すると容易に失われます。

SPSの精密な温度制御と短い処理時間により、これらの粉末を結晶化温度以下で焼結することが可能になり、これまで製造不可能だった固体のアモルファス部品を作成できます。

限界と実用上の考慮事項

強力である一方で、SPSは万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

幾何学的制約

最も一般的なSPSのセットアップは、円筒形のグラファイトダイを使用します。これは、この技術がディスク、パック、ブロックなどの単純な形状の製造に最も適していることを意味します。複雑なニアネットシェイプ部品は、一般的に実現不可能です。

材料の導電性

このプロセスは、焼結される材料がある程度の電気伝導性を持っている場合に最も効率的であり、電流が直接通過することを可能にします。一部のセラミックスのような絶縁材料も焼結できますが、それらはダイからの熱伝導のみに依存するため、効率が低下する可能性があります。

コストと規模

SPS装置は特殊であり、従来の炉と比較してかなりの設備投資を伴います。さらに、このプロセスは通常、大規模な工業生産ではなく、より小型で高価値の部品に使用されます。

放電プラズマ焼結を選択すべき時

SPSを使用するかどうかの決定は、最終材料で達成する必要がある特定の特性によって決まるべきです。

- ナノ構造またはアモルファス相の維持が主な焦点である場合:SPSは、その速度と低い加工温度により、利用可能な最良の技術の一つです。

- 極めて高い融点を持つ材料の加工が主な焦点である場合:SPSは、従来の高温法と比較して、高密度部品を作成するためのより高速でエネルギー効率の高い経路を提供します。

- 新規複合材料の作成または異種材料の接合が主な焦点である場合:SPSは、他の方法では達成が困難な、材料間の界面に対する制御レベルを提供します。

- 一般的な金属から単純な形状を大量生産することが主な焦点である場合:従来の焼結または他の製造プロセスの方が、ほとんどの場合、費用対効果が高くなります。

最終的に、放電プラズマ焼結は、従来の加工では到達できない材料特性を実現するための精密なツールです。

要約表:

| 応用分野 | SPSの主な利点 |

|---|---|

| 先進セラミックスおよび難削金属 | 材料を大幅に低い温度で緻密化します。 |

| ナノ構造材料 | 緻密化中にデリケートなナノスケール構造を維持します。 |

| 新規複合材料および傾斜機能材料 | 異種材料(例:金属-セラミックス)を強力な結合で接合します。 |

| アモルファス材料 | 結晶化を引き起こすことなく粉末を焼結します。 |

材料研究の限界を押し広げる準備はできていますか?

KINTEKの放電プラズマ焼結は、従来の製法では不可能な重要な微細構造を維持しながら、高精度で先進材料を製造することを可能にします。ナノ構造セラミックス、新規複合材料、またはアモルファス金属を開発している場合でも、当社のSPSソリューションは、お客様が必要とする速度と制御を提供します。

KINTEKは、進化する研究開発ラボのニーズに応えるため、SPSシステムを含む先進的なラボ機器を専門としています。

今すぐ当社の専門家にお問い合わせください SPSがお客様の材料革新をどのように加速できるかについて話し合いましょう!

ビジュアルガイド

関連製品

よくある質問

- SiC/ZTAセラミックスに真空熱間プレス炉が提供する主要なプロセス条件は何ですか?高密度化を実現する

- SPSプロセスのメカニズムとは?急速かつ低温焼結の深掘り

- 真空熱間プレス炉は、Al/B4C複合材料の緻密化をどのように促進しますか?今日、99%以上の密度を達成しましょう。

- SiCf/TC17/TB8複合材に真空環境が必要な理由とは?チタン合金の完全性における鍵

- セラミック焼結における真空熱間プレス炉の機能は何ですか?最大密度と純度を達成します。

- 黒鉛型(グラファイトモールド)の主な機能は何ですか?銅複合材料の真空熱間プレス最適化

- 熱間静水圧プレス(HIP)のプロセスとは何ですか?最大の密度と信頼性を達成する

- Ti/Al複合材に高真空が必要なのはなぜですか?熱間プレスによる優れた冶金結合の達成