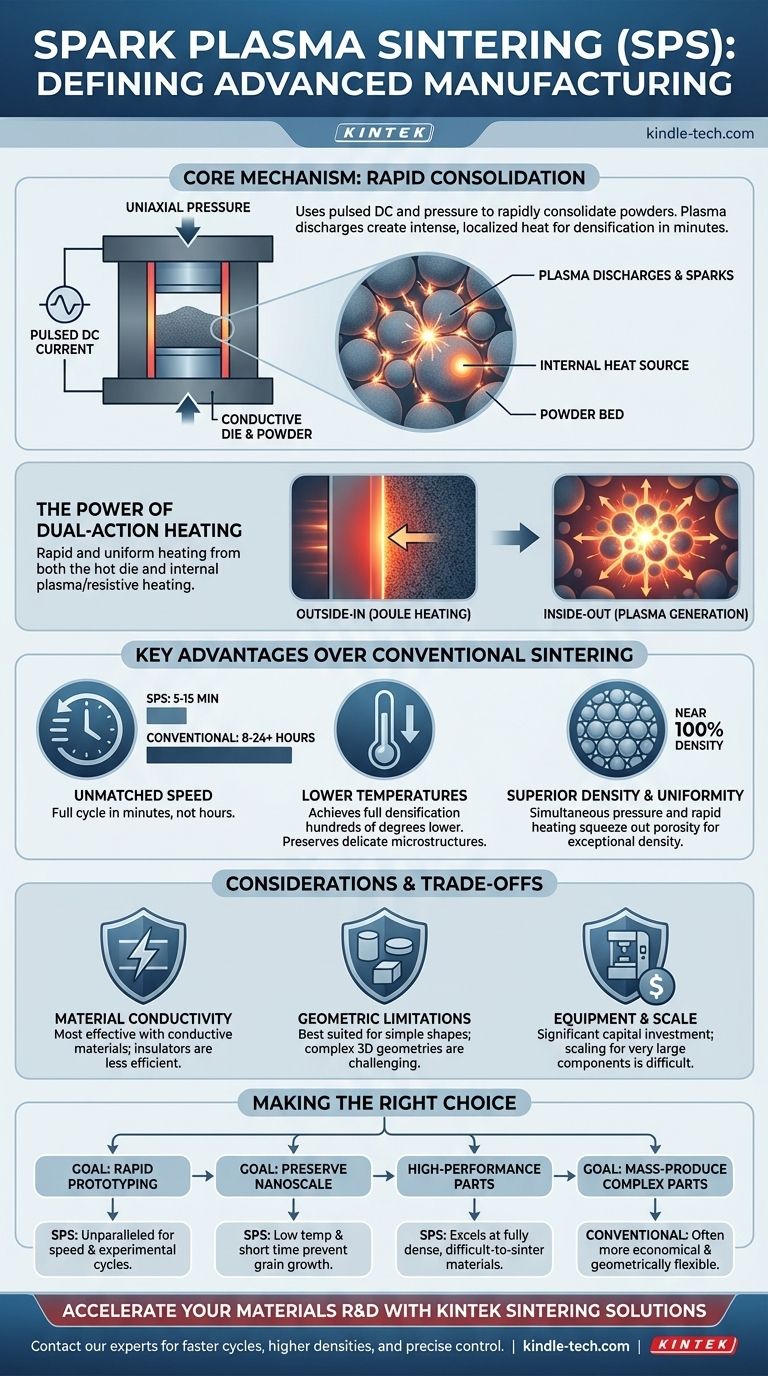

スパークプラズマ焼結(SPS)は、パルス直流電流と一軸加圧を用いて、粉末を急速に高密度な固体塊に固化させる先進的な製造技術です。従来の焼結が炉内で数時間をかけてゆっくりと外部加熱に頼るのに対し、SPSは電流を粉末とその治具に直接流し、強力な局所熱を発生させることでプロセスを劇的に加速させます。

プラズマ焼結の決定的な違いは、その加熱メカニズムにあります。粉末粒子の微細な隙間でプラズマ放電を発生させ、非常に効率的な内部熱源を作り出すことで、数時間ではなく数分で完全な高密度化を可能にし、多くの場合、全体的な温度は大幅に低くなります。

プラズマ焼結がいかにプロセスを再定義するか

従来の焼結は、粉末を焼き固めるための遅く体系的なプロセスです。電界アシスト焼結技術(FAST)とも呼ばれるプラズマ焼結は、より高速で制御された結果を得るために、エネルギー供給システムを根本的に変えます。

コアメカニズム:電流、圧力、プラズマ

プロセスは、材料粉末を導電性のダイ(通常はグラファイト製)に充填することから始まります。このアセンブリは真空チャンバー内の2つの電極の間に配置されます。

その後、電極を介して高出力のパルス直流(DC)電流が印加されます。同時に、機械システムが粉末に高い一軸圧力をかけます。

粉末を流れる電流は、個々の粒子の間の空隙で火花を発生させます。このエネルギーが、物質の第4の状態である高温のプラズマの小さな局所的なポケットを作り出します。

二重作用加熱の力

このプラズマ放電と、粉末およびダイの電気抵抗(ジュール熱)が組み合わさることで、信じられないほど速く均一な加熱効果が生まれます。

材料は、熱いダイによって外側から、そして内部のプラズマ発生と抵抗加熱によって内側から加熱されます。この二重の作用が、その速度と効率の鍵となります。

制御された環境

プロセス全体は、真空または制御された不活性雰囲気下で行われます。これにより酸化が防止され、反応性材料や先進材料を扱う上で極めて重要な最終材料の化学的純度が保証されます。

従来の焼結に対する主な利点

SPSのユニークなメカニズムは、セラミックスや粉末冶金で数十年間使用されてきた方法と比較して、いくつかの重要な利点を提供します。

比類のないスピード

最も劇的な利点はスピードです。急速な昇温速度(多くの場合、毎分数百℃)により、完全な焼結サイクルをわずか5分から15分で完了できます。これは、8時間から24時間かかる従来の炉焼結とは対照的です。

低い焼結温度

エネルギーを粒子表面に非常に効率的に供給することにより、SPSは従来の技術よりも数百℃低い温度で完全な高密度化を達成できます。これは、長時間の高温暴露によって破壊されてしまう可能性のあるナノスケールの粒界などのデリケートな微細構造を維持するために極めて重要です。

優れた密度と均一性

同時加圧と急速で均一な加熱の組み合わせにより、粒子間の空隙が効果的に押し出されます。その結果、最終製品は非常に高密度になり、多くの場合、材料の理論密度の100%に近づき、高度に均質な微細構造を持ちます。

トレードオフと考慮事項の理解

SPSは強力ですが、万能の解決策ではありません。その独自の動作原理は、潜在的な用途を検討する必要がある特定の制限をもたらします。

材料の導電性

「スパーク」メカニズムは、ある程度の電気伝導性を持つ材料で最も効果的です。絶縁性セラミックスも焼結できますが、加熱は主に導電性のダイによって駆動されます。これは効率が低く、プロセスのコアとなる速度と温度の利点が一部失われます。

幾何学的制約

剛性のダイと単一軸に沿って加えられる圧力(一軸)を使用するため、SPSは単純な形状の製造に最も適しています。円筒、ディスク、直方体は一般的ですが、非常に複雑な三次元形状を直接製造することは困難です。

装置とスケール

SPSシステムは高度に専門化されており、従来の炉と比較して多額の設備投資が必要です。さらに、ラボスケールの研究や小規模部品の製造には優れていますが、非常に大きな部品への技術のスケーリングには重大な技術的および経済的な課題があります。

目標に応じた適切な選択

適切な焼結方法の選択は、材料特性、速度、コスト、形状のバランスを取りながら、プロジェクトの優先順位に完全に依存します。

- 主な焦点が迅速なプロトタイピングまたは材料発見である場合: SPSは比類のないツールであり、従来の炉が1回完了する時間で数十回の実験サイクルを可能にします。

- 主な焦点がナノスケールまたは微細粒構造の維持である場合: SPSの低温と短い処理時間は、粒成長を防ぎ、望ましい材料特性を維持するために不可欠です。

- 主な焦点が先進材料からの単純な高性能部品の製造である場合: SPSは、焼結が困難なセラミックス、合金、複合材料から完全に高密度な部品を作成するのに優れています。

- 主な焦点が複雑な低コスト金属部品の大量生産である場合: プレス・焼結や金属射出成形などの従来の粉末冶金法の方が、経済的で幾何学的な柔軟性があることがよくあります。

結局のところ、プラズマ焼結は、速度、最終密度、微細構造制御が成功の最も重要な原動力となる材料加工において強力な能力を提供します。

要約表:

| 特徴 | スパークプラズマ焼結(SPS) | 従来の焼結 |

|---|---|---|

| 処理時間 | 数分(5~15分) | 数時間(8~24時間以上) |

| 焼結温度 | 低い(数百℃低い) | 高い |

| 最終密度 | 非常に高い(100%近く) | 低い |

| 微細構造制御 | 優れている(ナノスケール粒界を維持) | 限定的(粒成長の可能性あり) |

優れた焼結技術で材料の研究開発を加速する準備はできましたか?

KINTEKは、要求の厳しい研究および生産のための焼結ソリューションを含む先進的なラボ機器を専門としています。当社の専門知識は、セラミックス、合金、複合材料において、より速いサイクル、より高い密度、正確な微細構造制御を実現するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社の焼結技術がお客様のプロジェクトの成功をどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 高温用途向け真空熱処理・熱圧焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉