放電プラズマ焼結(SPS)は、ポリマー粉末を高密度で固体の材料に迅速に固化するために使用される高度な製造技術です。炉内でゆっくりと外部加熱に頼る従来の製造方法とは異なり、SPSはパルス直流電流と一軸性圧力の組み合わせを使用して、ポリマー粒子を数分で結合させます。

ポリマー向けSPSの核となる利点は、その卓越した速度です。この高速処理により、材料が高温にさらされる時間が最小限に抑えられ、従来の製造方法でしばしば問題となる熱分解が防止され、敏感な添加剤を含む高性能ポリマー複合材料の作成が可能になります。

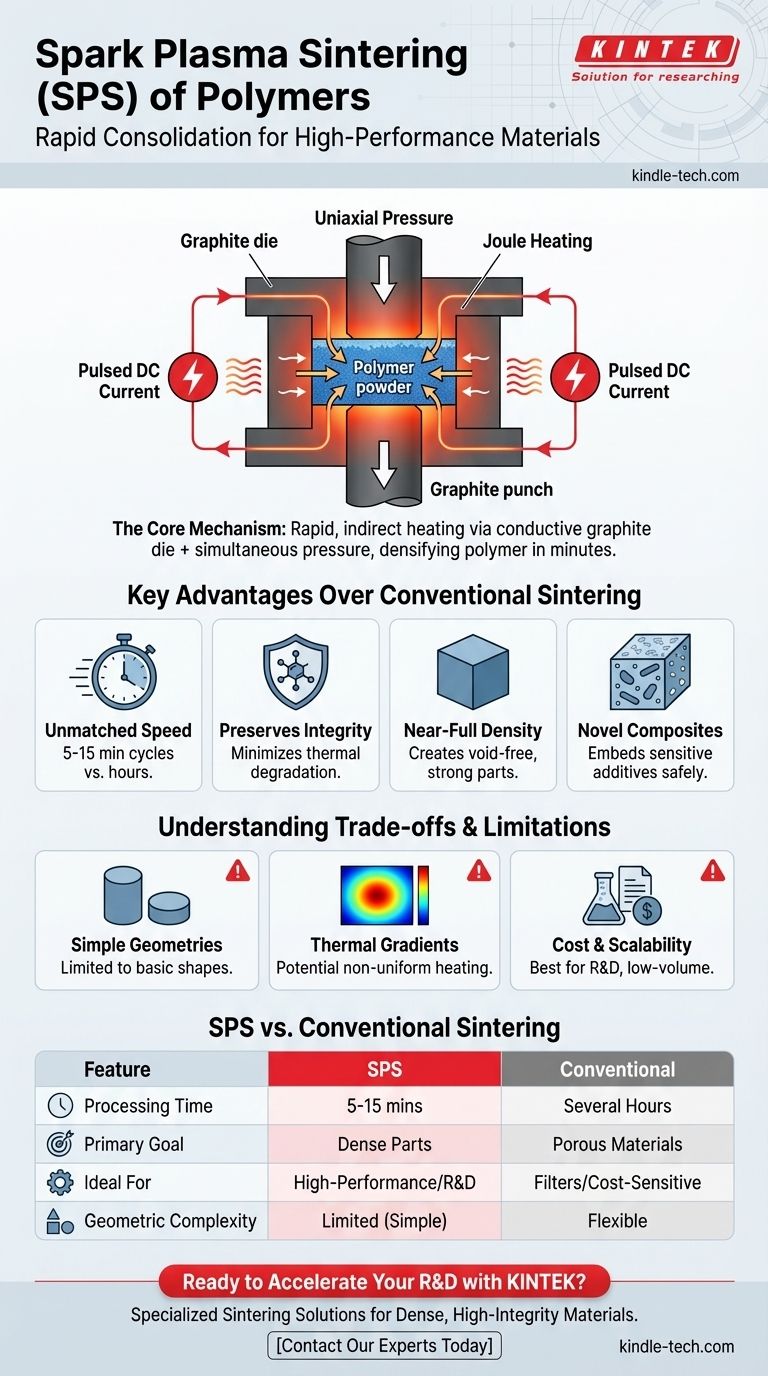

核となるメカニズム:SPSはポリマーでどのように機能するか

その名称はプラズマの直接的な役割を示唆していますが、ポリマー焼結における主要なメカニズムは、よく理解されている熱的および機械的プロセスです。「放電プラズマ」という用語は誤称として知られており、重要なのは迅速で局所的な加熱です。

パルス電流とジュール加熱の役割

ポリマー粉末はグラファイト製ダイに装填されます。強力なパルス直流電流(DC)がこのグラファイト製工具を通過し、絶縁性ポリマーを直接通過することはありません。

グラファイトは電気抵抗があるため、ジュール加熱により非常に急速に加熱されます。この熱はその後、ポリマー粉末に急速に伝導され、焼結温度まで上昇させます。

一軸性圧力の影響

加熱と同時に、グラファイト製パンチを介してかなりの量の一軸性圧力が粉末に印加されます。

この圧力により、軟化したポリマー粒子が密接に接触し、塑性変形を助け、粒子間のボイドを除去します。急速な加熱と圧力の相乗効果が、迅速な緻密化を促進します。

絶縁体の課題を克服する

ポリマーは通常、電気絶縁体であるため、パルス電流が効果的に流れることはできません。SPSは、導電性のグラファイト製ダイを主要な発熱体として使用することでこれを克服します。

この間接加熱は信じられないほど効率的であり、熱がゆっくりと内部に放射および対流しなければならない従来のオーブンよりもはるかに速く、ポリマーが処理温度に達することを保証します。

従来の焼結に対する主な利点

SPSの独自のメカニズムは、ポリエチレンやポリプロピレンからフィルターのような多孔質材料を作成するためにしばしば使用される従来のポリマー加工に比べて、明確な利点を提供します。

比類のない速度

SPSサイクルは通常、5〜15分で完了します。これは、数時間かかる従来の熱プレスや炉焼結と比較して劇的な短縮です。

ポリマーの完全性の維持

高温での短時間は最も重要な利点です。これは、ポリマーの機械的特性を損なう可能性のある鎖切断や酸化などの熱分解を最小限に抑えます。これにより、熱に敏感なポリマーの処理が可能になります。

ほぼ完全な密度の達成

圧力と熱の組み合わせにより、多孔性が効率的に排除されます。従来の焼結は意図的に多孔質構造を作成するために使用されることが多いですが、SPSは優れた機械的強度を持つ完全に緻密でボイドのない部品の製造に優れています。

新しい複合材料の実現

SPSは、ポリマーマトリックス複合材料の作成に非常に適しています。カーボンナノチューブ、グラフェン、さらには生体分子などの敏感な機能性フィラーを、長時間の熱暴露によって損傷することなくポリマーマトリックスに埋め込むことができます。

トレードオフと限界の理解

その利点にもかかわらず、SPSは特定の制約を持つ特殊な技術であり、すべての用途に適しているわけではありません。

幾何学的制約

このプロセスは、ディスク、円筒、長方形ブロックなどの単純な形状に限定されます。剛性のダイと一軸性圧力に依存するため、複雑な形状の作成はできません。

熱勾配の可能性

より大きなサンプルや熱伝導率が非常に低い材料では、不均一な加熱が発生する可能性があります。サンプルの外側が中心よりも熱くなる可能性があり、密度や機械的特性にばらつきが生じる可能性があります。

設備コストとスケーラビリティ

SPSシステムは高価で複雑です。このため、この技術は、大量生産ではなく、高価値部品の研究、開発、少量生産に最も適しています。

適切な焼結アプローチの選択

技術の選択は、最終製品に必要とする特性と一致している必要があります。

- ろ過や拡散のための多孔質材料の作成が主な焦点である場合:大きなポリマー粒子の従来の焼結が最も効果的で経済的な方法です。

- 高密度で高性能なポリマー部品の迅速なプロトタイピングが主な焦点である場合:放電プラズマ焼結は、速度と特性保持の比類のない組み合わせを提供します。

- 熱に敏感な添加剤を含む高度な複合材料の開発が主な焦点である場合:SPSは、機能性フィラーやポリマーマトリックスを損傷することなく埋め込むための、間違いなく優れた技術です。

最終的に、適切な技術を選択するかどうかは、最終目標が単純で費用対効果の高い多孔性であるか、高度な高密度材料性能であるかによって異なります。

要約表:

| 特徴 | 放電プラズマ焼結(SPS) | 従来の焼結 |

|---|---|---|

| 処理時間 | 5〜15分 | 数時間 |

| 主な利点 | 熱分解を最小限に抑える。高密度部品を作成 | 多孔質材料の作成に費用対効果が高い |

| 理想的な用途 | 高性能部品、高感度複合材料、研究開発 | フィルター、多孔質構造、コスト重視の生産 |

| 幾何学的複雑さ | 限定的(ディスク、円筒) | より柔軟 |

高性能ポリマー部品や高度な複合材料を迅速に試作する準備はできていますか?

KINTEKは、焼結ソリューションを含む高度な実験装置を専門としています。当社の専門知識は、放電プラズマ焼結を活用して、敏感な添加剤を含む高密度で高品位の材料を作成し、同時に処理時間を劇的に短縮するのに役立ちます。

SPSがお客様の研究開発と材料開発をどのように加速できるかについて、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 高温用途向け真空熱処理・熱圧焼結炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 炭素材料用黒鉛真空炉底排出黒鉛炉

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置