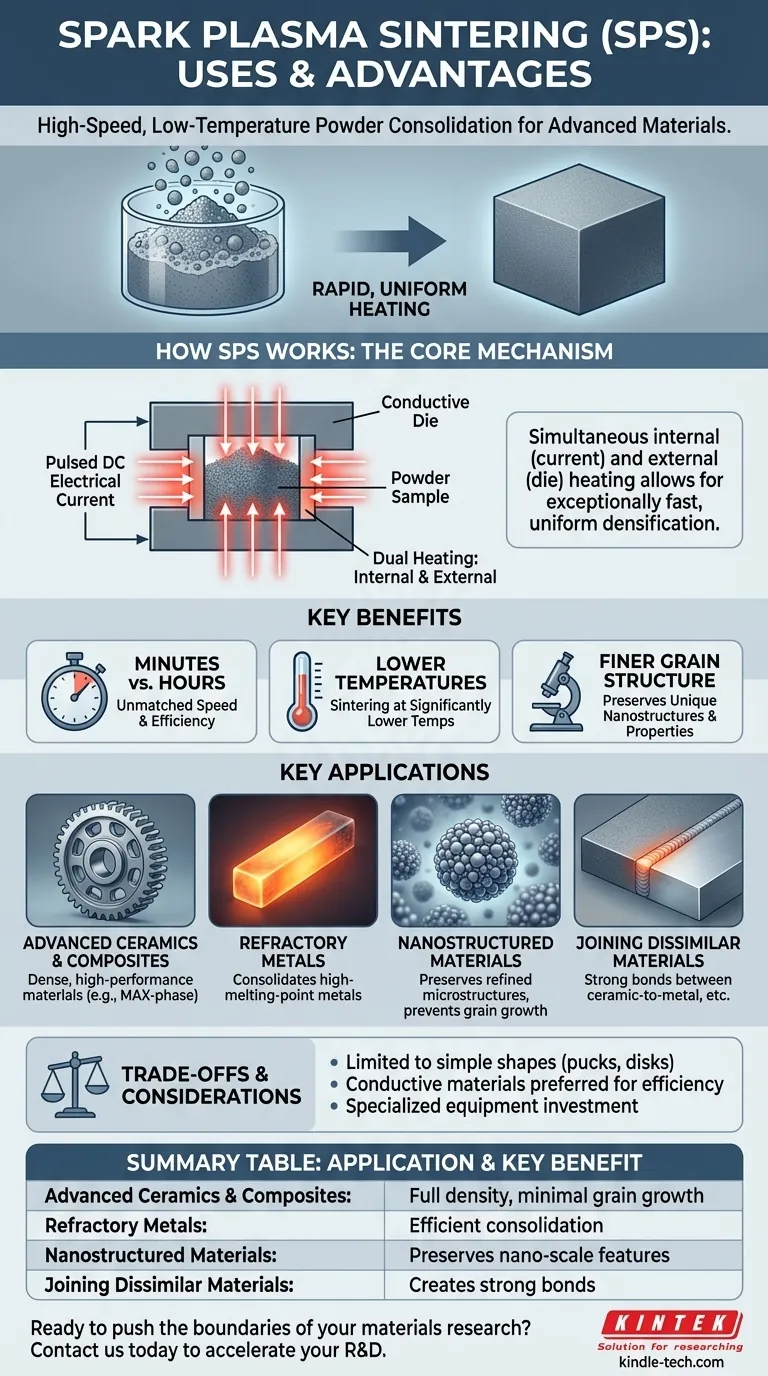

スパークプラズマ焼結(SPS)は、その核となる部分で、高密度で高性能な材料を製造するために使用される、高速・低温の粉末固化技術です。 主に、先進セラミックス、耐火金属、複合材料の製造、およびセラミックスと金属のような異種材料の接合に使用されます。その主な利点は、従来の製造方法よりも大幅に低い温度で、数時間ではなく数分で完全な緻密化を達成できることです。

SPSは単なる粉末加熱の別の方法ではありません。急速で均一な加熱に電流を使用する、根本的に異なるアプローチです。この独自のメカニズムにより、高密度で微細な結晶粒を持つ材料の作成が可能になり、より遅い高温処理中に失われる可能性のある独自の特性が保持されます。

SPSが材料固化を再定義する方法

電界支援焼結技術(FAST)としても知られるスパークプラズマ焼結は、導電性ダイ(通常はグラファイト)を介して、多くの場合、粉末サンプル自体を介してパルス直流電流を流すことによって機能します。このプロセスは、焼結のダイナミクスを根本的に変化させます。

コアメカニズム:内部加熱と外部加熱

材料を外部からゆっくりと加熱する従来の炉とは異なり、SPSは二重の加熱を提供します。導電性ダイは外部熱源として機能し、粉末を通過する電流は内部で熱を発生させます。

この同時内部および外部加熱は非常に高速かつ均一であり、これがこの技術の有効性の主な理由です。

比類のない速度と効率

直接加熱方式により、非常に速い加熱速度が可能になります。これにより、焼結プロセス全体が数時間からわずか数分に短縮されます。

材料が目標温度に非常に迅速に到達し、非常に短い時間保持されるため、不要な結晶粒成長の機会が少なくなり、より微細で強力な最終材料が得られます。

低温での焼結

おそらく最も重要な利点は、SPSが従来の焼結に必要な温度よりもはるかに低い温度(多くの場合、数百℃低い)で完全な緻密化を達成することです。

これは、性能にとって特定のナノ構造または相を保持することが不可欠な先進材料にとって重要です。高温では、これらのデリケートな特徴が破壊されてしまいます。

スパークプラズマ焼結の主な用途

SPSの独自の機能は、材料特性と微細構造が最重要視される用途にとって非常に貴重です。

先進材料の製造

SPSは、他の方法では製造が困難な高密度で高性能な材料の製造に非常に効果的です。これには、テクニカルセラミックス、MAX相材料、金属ガラスのようなアモルファス材料が含まれます。

金属および複合材料の固化

粉末冶金では、SPSは金属粉末、特に非常に高い融点を持つ耐火金属の固化に使用されます。また、構造全体にわたって特性を調整した新しい複合材料や傾斜機能材料を作成するのにも理想的です。

ナノ構造の保持

極低温粉砕などのプロセスは、精製されたナノスケールの微細構造を持つ粉末を生成できます。SPSは、これらの粉末を粒子の粗大化なしに固体部品に固化できる数少ない技術の1つであり、それによって粉砕中に達成された独自の特性を保持します。

異種材料の接合

SPSは、通常は互換性のない材料の「溶接」または接合を可能にします。中間層の有無にかかわらず、2つの異なるセラミックス間、またはセラミックスと金属間の強力で信頼性の高い接合を作成できます。これは、従来の製造方法では達成が非常に困難です。

トレードオフの理解

強力である一方で、SPSは万能の解決策ではありません。その限界を理解することが、SPSを効果的に使用するための鍵です。

形状とサイズの制約

このプロセスでは、粉末を導電性ダイ内に封入し、それを加圧する必要があります。この設定により、最終部品は通常、パック、ディスク、または正方形のような単純な形状に制限されます。大型または複雑な形状の製造は、多くの場合非現実的です。

電気伝導性への依存

最高の効率は、材料自体が導電性であり、内部発熱を可能にする場合に達成されます。一部のセラミックスのような絶縁材料も焼結できますが、このプロセスはダイからの熱伝達のみに依存するため、導電性材料の場合よりも効率が低下します。

設備および運用コスト

SPS装置は、標準的な高温炉と比較して、より複雑で初期投資コストが高くなります。プロセスは高速で高度に自動化されていますが(「簡単な操作」)、特定の専門知識とインフラストラクチャを必要とする特殊な技術です。

目標に応じた適切な選択

焼結方法の選択は、材料の最終目標に完全に依存します。

- 新しい微細構造やナノスケールの特徴の保持が主な焦点である場合: SPSは、低温かつ高速処理により粒子の成長を防ぐため、優れた選択肢です。

- 単純で低コストの部品を大量生産することが主な焦点である場合: 従来の粉末冶金と炉焼結がより確立されており、費用対効果の高いソリューションです。

- 非常に複雑な形状の部品を作成することが主な焦点である場合: アディティブマニュファクチャリング(3Dプリンティング)とそれに続く焼結ステップが、より適切な方法である可能性が高いです。

- 次世代複合材料や耐火金属で最大の密度を達成することが主な焦点である場合: SPSは、これらの困難な材料を迅速かつ効果的に固化するための比類のない能力を提供します。

最終的に、SPSを効果的に活用するということは、その真の力が材料の微細構造に対する正確な制御にあることを理解することを意味します。

要約表:

| 用途 | 主な利点 |

|---|---|

| 先進セラミックス&複合材料 | 粒子の成長を最小限に抑えながら、完全な密度を達成します。 |

| 耐火金属 | 高融点材料を効率的に固化します。 |

| ナノ構造材料 | 低温処理によりナノスケールの特徴を保持します。 |

| 異種材料の接合 | セラミックスと金属の間に強力な結合を作成します。 |

材料研究の限界を押し広げる準備はできていますか?

KINTEKのスパークプラズマ焼結は、従来の製造方法よりも高速かつ低温で、精密な微細構造制御を備えた高性能材料を製造することを可能にします。先進セラミックス、金属複合材料の開発、または異種材料の接合が必要な場合でも、当社の専門知識と特殊な実験装置がお客様のイノベーションをサポートします。

SPSがお客様の研究開発プロジェクトを加速させる方法について、今すぐお問い合わせください。共に材料目標を達成しましょう。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)