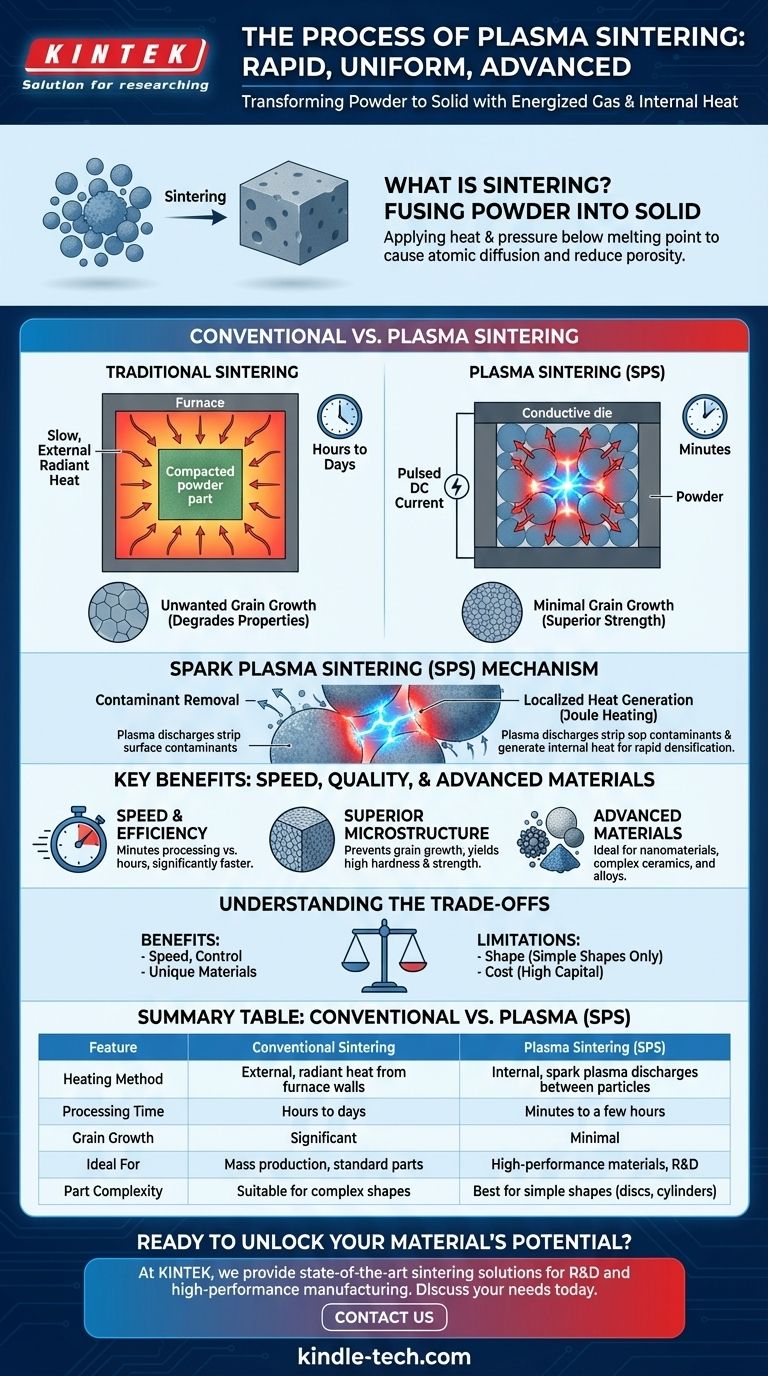

その核心において、プラズマ焼結は、活性化されたイオン化ガス(プラズマとして知られる)を使用して、粉末材料を迅速に加熱し、固体の緻密な物体に融着させる高度な製造技術です。炉内でゆっくりと外部加熱に依存する従来の焼結とは異なり、プラズマ焼結は粉末自体の中に強力な熱を生成します。これにより、処理時間が大幅に短縮され、最終的な材料の微細構造をより高度に制御できるようになります。最も一般的な方法は放電プラズマ焼結(SPS)です。

従来の焼結とプラズマ焼結の根本的な違いは、目標ではなく、加熱方法にあります。従来の焼結が材料を外部から内部へゆっくりと加熱するのに対し、プラズマ焼結は電気エネルギーを使用して粉末粒子間にプラズマ放電を発生させ、内部から外部へほぼ瞬時に加熱します。

基礎:焼結の目標を理解する

焼結とは?

焼結は、ばらばらの粉末の集合体を、固体の凝集した塊に変えるプロセスです。これは、材料の融点以下の温度で熱と圧力を加えることによって達成されます。

熱は原子が個々の粉末粒子の境界を越えて移動、つまり拡散することを促します。この原子の移動により、粒子が効果的に融着し、粒子間の空隙(気孔率)が減少し、緻密な固体部品が形成されます。

従来の焼結プロセス

従来の炉では、圧縮された粉末部品(しばしば「グリーン体」と呼ばれる)が内部に置かれ、ゆっくりと加熱されます。熱は炉壁から放射され、徐々に部品に浸透します。

このプロセスはしばしば遅く、数時間から数日かかることもあります。原子が拡散し、部品が完全に緻密になるために必要な温度に部品全体が到達するのを確実にするためには、高温に長時間さらすことが必要です。

従来の方法の主な限界

従来の焼結の主な欠点はその速度です。長い加熱サイクルは時間がかかるだけでなく、重大な問題、すなわち望ましくない結晶粒成長を引き起こす可能性があります。

材料が高温に保持されると、内部の小さな結晶粒が結合して大きくなる傾向があります。これは、強度や硬度などの材料の機械的特性を低下させる可能性があります。

プラズマがゲームを変える方法:放電プラズマ焼結(SPS)のメカニズム

プラズマの導入:物質の第四の状態

プラズマはしばしば物質の第四の状態と呼ばれます。それは、原子がイオン化するまでエネルギーを与えられたガスであり、高い導電性と反応性を持つ環境を作り出します。制御された微視的な雷のようなものと考えてください。

焼結におけるプラズマの役割

最も一般的な方法である放電プラズマ焼結(SPS)では、粉末は導電性のダイ(通常はグラファイト製)に入れられます。その後、高電流のパルス直流(DC)がダイと粉末自体に流されます。

これにより、粉末粒子間の微細な隙間に瞬間的な放電プラズマが発生します。これらのプラズマ火花には2つの重要な効果があります。粒子表面から汚染物質を除去し、粒子間の接触点に正確に強力な局所的な熱を生成します。

その結果:迅速かつ均一な緻密化

熱が内部で、かつ必要な場所に正確に生成されるため、粉末は驚くべき速さで(しばしば数分で)固化します。この直接的で効率的な加熱はジュール加熱として知られています。

炉全体の温度と材料の大部分の温度は、従来の焼結よりも低く保つことができ、最高温度での保持時間は劇的に短縮されます。これにより、望ましくない結晶粒成長が防止され、出発粉末の微細構造が保持されます。

トレードオフを理解する

主な利点:速度と微細構造制御

プラズマ焼結の最大の利点は、速度と品質の組み合わせです。処理時間は数時間から数分に短縮され、結晶粒成長を避けることができるため、非常に微細な結晶粒を持つ材料を作成でき、優れた硬度と強度につながります。

主な利点:先進材料の加工

SPSは、従来の方法では焼結が困難な材料の緻密化に特に効果的です。これには、結晶粒成長が起こると独自の特性が失われるナノ材料や、先進セラミックスや複合材料が含まれます。

主な限界:形状とスケール

SPSの主な制約は、幾何学的複雑さです。このプロセスは、単純なダイに電流を流すことに依存するため、ディスク、シリンダー、ブロックのような単純な形状の製造に最適です。3Dプリンティングや金属射出成形のような他の方法と比較して、大型または複雑な部品の作成は著しく困難です。

コスト要因

SPSシステムは、従来の焼結炉よりも複雑で、初期費用が高くなります。このため、この技術は、単純な部品の大量生産よりも、研究や先進製造における高価値な用途に適しています。

目標に合った適切な選択をする

焼結方法を選択する際には、最終的な目標が最も重要な要素となります。

- 標準部品の費用対効果の高い大量生産が主な焦点である場合: 従来の焼結は、堅牢でスケーラブルな選択肢であり続けます。

- 優れた強度を持つ高性能材料の作成が主な焦点である場合: プラズマ焼結(SPS)は、微細な結晶粒構造を保持しながら高密度を実現するための理想的な技術です。

- 新しい合金や複合材料の迅速な研究開発が主な焦点である場合: プラズマ焼結の速度は、新しい材料配合を迅速に繰り返しテストするための比類のないツールとなります。

最終的に、加熱メカニズムの根本的な違いを理解することが、材料性能目標を達成するための適切な技術を選択する鍵となります。

要約表:

| 特徴 | 従来の焼結 | プラズマ焼結(SPS) |

|---|---|---|

| 加熱方法 | 外部、炉壁からの放射熱 | 内部、粒子間の放電プラズマ |

| 処理時間 | 数時間から数日 | 数分から数時間 |

| 結晶粒成長 | 高温に長時間さらされるため顕著 | 迅速な処理のため最小限 |

| 理想的な用途 | 標準部品の費用対効果の高い大量生産 | 高性能材料、ナノ材料、研究開発 |

| 部品の複雑さ | 複雑な形状に適している | 単純な形状(ディスク、シリンダー)に最適 |

先進材料のためのプラズマ焼結の可能性を解き放つ準備はできていますか?

KINTEKでは、研究や高性能製造の厳しいニーズに応えるため、先進的な焼結ソリューションを含む最先端のラボ機器を提供しています。新しい合金の開発、ナノ材料の取り扱い、または優れた材料特性の追求など、当社の専門知識は、迅速かつ正確な緻密化を実現するのに役立ちます。

当社のソリューションがお客様の研究開発を加速し、材料性能を向上させる方法について話し合うために、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド