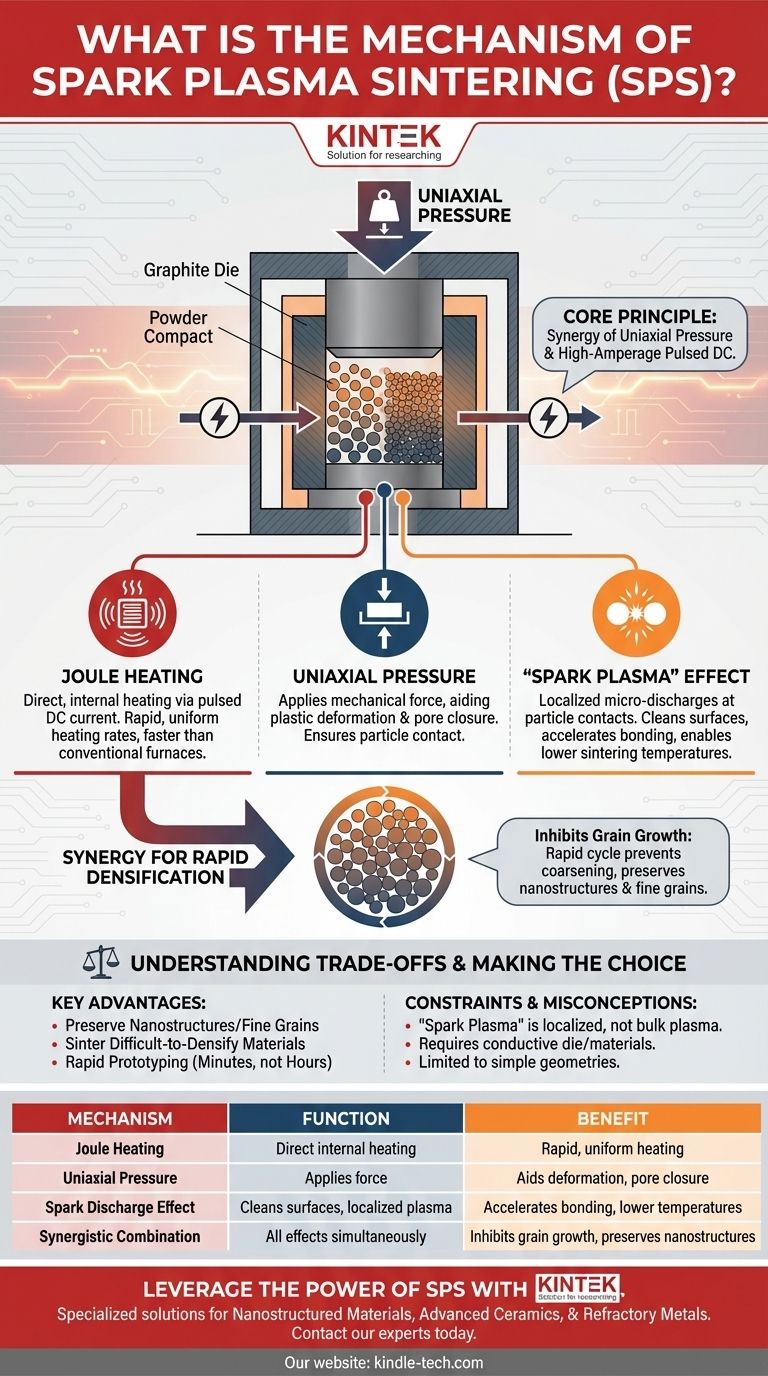

スパークプラズマ焼結(SPS)は、その核心において、一軸圧力と高電流のパルス直流(DC)を組み合わせて、粉末を迅速に緻密な固体に固める先進的な焼結技術です。外部から加熱する従来の炉とは異なり、SPSはサンプルとその導電性ダイに直接電流を流し、必要な場所に正確に強烈な熱を発生させます。この独自の組み合わせが、緻密化を劇的に加速させます。

SPSの中心的なメカニズムは、単一のプロセスではなく、3つの効果の相乗効果です。それは、急速なジュール加熱、塑性変形を引き起こす機械的圧力、そして議論の余地はあるものの、局所的な電気放電によって粒子表面を清浄化し活性化する重要な「スパークプラズマ」効果です。この組み合わせにより、より低い温度でより速い焼結が可能になり、独自の材料微細構造が維持されます。

SPSメカニズムの解剖

SPSを真に理解するためには、その非常に短いプロセスサイクル中に同時に発生する主要な現象を分解して考える必要があります。

ジュール加熱:主要な駆動力

SPSにおける基本的な加熱メカニズムはジュール加熱です。高電流のDC電流が導電性のグラファイトダイを通過し、多くの場合、粉末成形体自体を通過する際に、電気抵抗によって強烈で迅速かつ均一な熱が発生します。

これは、外部から内部へサンプルを加熱するために遅い放射と対流に依存する従来の炉とは根本的に異なります。SPSにおける直接的で内部的な加熱は、その非常に速い加熱速度の原因となっています。

一軸圧力:変形を助ける

電流と同時に、ダイに一軸力が加えられます。この圧力は重要な機械的機能を果たします。

これにより、粉末粒子が密接に接触し、これは電気伝導性と熱伝達の両方にとって不可欠です。高温では、この圧力は粒子接触点で塑性変形も誘発し、空孔を閉じ、緻密化プロセスを機械的に助けます。

「スパークプラズマ」効果:議論の焦点

SPSの最もユニークで、かつ議論の的となっている側面は、個々の粉末粒子間の微視的なレベルでのパルスDC電圧の効果です。

その名前は持続的なプラズマ場を示唆していますが、このプロセスが粒子間の空隙で局所的な微小放電またはスパークを生成するというのが一般的な見解です。この瞬間的な放電は、高温プラズマのポケットを生成すると考えられています。

この局所的なプラズマには2つの大きな効果があります。第一に、粒子表面から汚染物質や酸化物層を除去し、クリーンで活性なサイトを生成するのに役立ちます。第二に、迅速な物質輸送を促進し、粒子を結合させる「ネック」の形成を加速します。

これらの要因がどのように組み合わさって迅速な緻密化を実現するか

SPSの力は、これら3つのメカニズムが完全に相乗的に機能し、緻密化に非常に効率的な環境を作り出すことにあります。

相乗的なプロセス

圧力は粒子間の接触点を作り出します。ジュール加熱は必要なバルク熱エネルギーを提供します。スパーク放電効果は、活性化障壁を克服し、粒子を結合させるために、これらの接触点に正確に、最終的な、非常に局所的なエネルギーのバーストをもたらします。

結晶粒成長の抑制

この迅速な低温プロセスの重要な利点は、結晶粒成長の抑制です。従来の焼結では、高温での長時間の保持により結晶粒が粗大化し、機械的特性が低下する可能性があります。

SPSは数分で緻密化を完了するため、結晶粒が大きく成長する前に材料が完全に緻密になります。これにより、ナノ構造材料や微細粒材料の製造に不可欠なツールとなります。

トレードオフと誤解の理解

強力である一方で、SPSはそのニュアンスと限界を明確に理解してアプローチすることが重要です。

名称が誤解を招く可能性

「スパークプラズマ焼結」という用語は、やや誤解を招く可能性があります。ほとんどの研究者は、安定したバルクプラズマは生成されないことに同意しています。主要な電気現象は、均一なプラズマ場ではなく、粒子間の隙間での局所的な電気放電としてより正確に説明されます。

材料と形状の制約

SPSは電気伝導性または半導体性の材料で最も効率的に機能し、導電性ダイ(ほとんど常にグラファイト)が必要です。絶縁材料を焼結する技術も存在しますが、より複雑です。このプロセスは通常、ディスクや円筒のような単純な形状の製造に限定されます。

プロセスは完全に理解されていない

研究が示すように、SPSメカニズムの完全に統一され、普遍的に受け入れられているモデルはまだ存在しません。中核となる原理は確立されていますが、微視的レベルでの電気的、熱的、機械的効果の正確な相互作用は、依然として活発な研究分野です。

目標に合った適切な選択をする

SPSメカニズムを理解することで、ホットプレスや炉焼結のような従来のD法よりもSPSが優れた選択肢となる時期を判断できます。

- ナノ構造や微細粒の維持が主な焦点である場合:SPSは理想的な選択肢です。その迅速なサイクルタイムは、長時間の高温焼結中に発生する結晶粒成長を防ぎます。

- 緻密化が困難な材料の焼結が主な焦点である場合:スパーク放電効果による表面活性化は、従来のD法では困難な先進セラミックス、複合材料、耐熱金属の固化にSPSを非常に効果的にします。

- 迅速な材料発見とプロトタイピングが主な焦点である場合:SPSプロセス全体は数分で完了し、数時間かかることはありません。これにより、新しい材料組成を迅速に開発およびテストするための比類のないツールとなります。

最終的に、SPSメカニズムを理解することは、熱、圧力、電気エネルギーの独自の組み合わせを活用して、従来のD法では達成できない特性を持つ先進材料を設計することです。

要約表:

| メカニズム要素 | 主要機能 | 結果として得られる利点 |

|---|---|---|

| ジュール加熱 | パルスDC電流による直接的、内部的な加熱 | 迅速で均一な加熱;より速いプロセスサイクル |

| 一軸圧力 | 粉末成形体に力を加える | 塑性変形と空孔閉鎖を助ける |

| スパーク放電効果 | 粒子接触点で表面を清浄化し、局所的なプラズマを生成する | 結合を加速;より低い焼結温度を可能にする |

| 相乗的な組み合わせ | 3つの効果すべてが同時に機能する | 結晶粒成長を抑制;ナノ構造を維持する |

研究室でSPSの力を活用する準備はできていますか?

KINTEKは、スパークプラズマ焼結システムを含む先進的な実験装置を専門としています。当社のソリューションは、ナノ構造材料、先進セラミックス、および耐熱金属の開発に注力する研究者やエンジニア向けに設計されています。

KINTEKを選ぶことで、重要な材料微細構造を維持しながら迅速な緻密化を達成し、材料の発見とプロトタイピングを加速させることに専念するパートナーを得ることができます。

今すぐ当社の専門家にお問い合わせいただき、SPSシステムがお客様の特定の研究目標をどのように満たすことができるかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 製造におけるスパッタリングとは?精密薄膜成膜ガイド

- 3つのサンプル前処理技術とは何ですか?正確な分析のための主要な段階を習得する

- 食品産業におけるエバポレーター(蒸発缶)の用途は?製品の濃縮とコスト削減

- 薄膜の作製方法とは?PVD、CVD、ALDのガイド

- プラスチック熱分解の問題点とは?主な課題と環境上のトレードオフ

- 回収されたモノマーや触媒にとって、実験室用真空乾燥オーブンまたは高真空マニホールドが不可欠なのはなぜですか?

- 研究室ではどのようなサンプル前処理方法が使われていますか?信頼性の高い分析のための重要な第一歩をマスターしましょう

- ナノ材料合成における主要な課題は何ですか?サイズ、形状、純度制御の課題を克服する