半導体において、焼結とは、金属層がシリコンウェーハ上に堆積された後に行われる、特定の低温アニーリング工程です。その主な目的は、粉末を圧縮することではなく、金属と下層のシリコンとの間に、オーミックコンタクトとして知られる高品質で低抵抗の電気的接続を形成することです。

根本的な問題は、単に金属をシリコン上に置くだけでは、不十分で信頼性の低い電気的接続しか生まれないことです。焼結は、これら2つの材料を界面で合金化させ、電子が効率的に流れる道を確保し、マイクロチップが正しく機能することを保証する重要な最終加熱プロセスです。

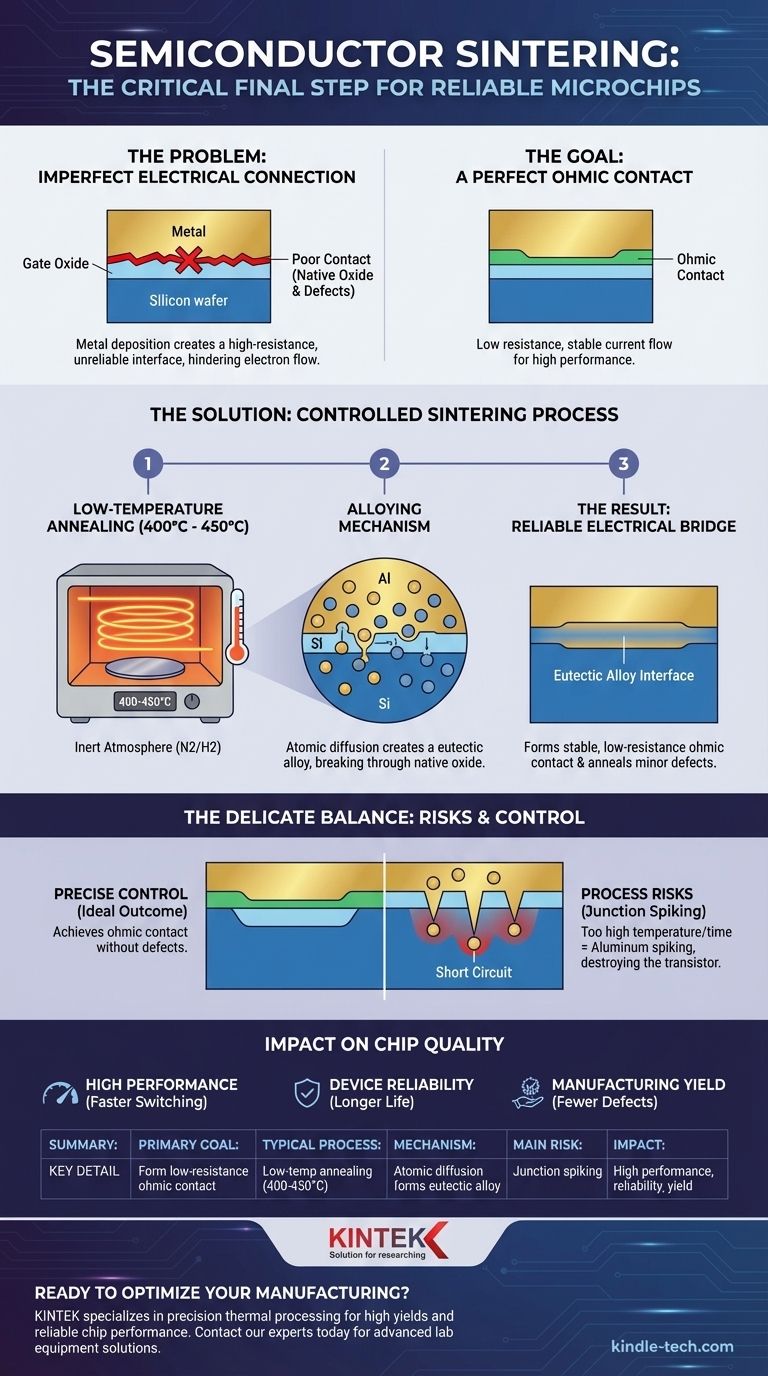

問題:不完全な接続

焼結がなぜ不可欠なのかを理解するためには、まずそれがチップ製造で解決する課題を認識する必要があります。

メタライゼーションの課題

トランジスタがシリコンに組み込まれた後、トランジスタ同士や外部世界と接続するための配線として、通常アルミニウムや銅などの薄い金属層が堆積されます。

しかし、この金属層を堆積するだけでは、良好な電気的接触が保証されるわけではありません。界面には微細な絶縁性の自然酸化膜が閉じ込められる可能性があり、堆積プロセス自体がシリコン表面に欠陥を生じさせることもあります。

目標:完璧な「オーミックコンタクト」

理想的な接続はオーミックコンタクトです。これは、電流が両方向に同等に流れ、大きな電圧降下なしに流れることを可能にする、極めて低い電気抵抗を持つ接合部です。

オーミックコンタクトがないと、トランジスタの性能は著しく損なわれます。高い抵抗は電子にとってボトルネックのように作用し、チップの動作を遅らせ、熱として電力を浪費します。

焼結がどのように解決策を生み出すか

焼結は、この不完全な接合部をほぼ完璧なオーミックコンタクトに変える、慎重に制御された加熱プロセスです。

プロセス:低温、高効果

完成したシリコンウェーハは炉に入れられ、比較的低い温度、通常400°Cから450°Cに加熱されます。これはアルミニウムの融点(660°C)やシリコンの融点(1414°C)をはるかに下回ります。

この加熱は、酸化を防ぐために不活性ガスまたは「フォーミングガス」(窒素と水素の混合物)雰囲気中で行われます。

メカニズム:界面での合金化

この高温で、原子拡散が始まります。ウェーハからの少量のシリコンが、接触点で固体アルミニウム層に溶解します。

同時に、一部のアルミニウム原子がごくわずかな距離だけシリコン中に拡散します。このプロセスにより、接続を妨げていた残留自然酸化膜が効果的に破壊されます。

結果:信頼性の高い電気的ブリッジ

ウェーハが冷却されると、このアルミニウムとシリコンの混合物が共晶合金として固化します。この新しく形成された合金界面は、完璧な電気的ブリッジとして機能し、高性能に必要な安定した低抵抗のオーミックコンタクトを形成します。

二次的な利点として、この熱処理は、以前の製造工程で発生した可能性のあるシリコン結晶格子や重要なゲート酸化膜への軽微な損傷をアニール、つまり修復するのにも役立ちます。

トレードオフとリスクの理解

焼結プロセスは不可欠である一方で、デリケートなバランスを要します。パラメータは極めて高い精度で制御されなければなりません。

「ジャンクションスパイク」の危険性

最も重大なリスクはアルミニウムスパイクです。焼結温度が高すぎるか、保持時間が長すぎると、アルミニウムがシリコン中に深く拡散しすぎる可能性があります。

現代のトランジスタでは、活性接合は極めて浅いです。アルミニウムがこの浅い接合部を「スパイク」して貫通し、電気的短絡を引き起こしてトランジスタを破壊する可能性があります。

プロセス制御の重要性

このリスクのため、プロセスエンジニアは焼結温度と時間を正確に制御する必要があります。目標は、ジャンクションスパイクのような歩留まりを低下させる欠陥を生じさせることなく、完璧なオーミックコンタクトを達成することです。これは、半導体製造を特徴づける狭いプロセスウィンドウの典型的な例です。

目標に応じた適切な選択

焼結はオプションの「あれば良い」工程ではなく、機能的な集積回路を構築するための基本的な要件です。その影響は、チップの品質のあらゆる側面で感じられます。

- 高性能を最優先する場合:適切な焼結が鍵となります。接触抵抗を最小限に抑えることで、トランジスタのスイッチング速度を直接高速化し、消費電力を削減します。

- デバイスの信頼性を最優先する場合:焼結中に形成される安定した合金コンタクトは、チップの寿命にわたる電気的特性の劣化を防ぎます。

- 製造歩留まりを最優先する場合:正確に制御された焼結は、ジャンクションスパイクのような致命的な欠陥を回避するために不可欠であり、ウェーハ上のチップの最大数が正しく機能することを保証します。

最終的に、この慎重に制御された加熱プロセスは、単純な金属堆積物を、すべてのマイクロチップの機能的で信頼性の高い電気的心臓部に変えます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 主な目標 | 金属とシリコンの間に低抵抗のオーミックコンタクトを形成する。 |

| 典型的なプロセス | 不活性雰囲気中での低温アニーリング(400°C - 450°C)。 |

| 主要なメカニズム | 原子拡散により界面に共晶合金が生成される。 |

| 主なリスク | 温度/時間が正確に制御されない場合のジャンクションスパイク。 |

| チップへの影響 | 高性能、信頼性、製造歩留まりを可能にする。 |

半導体製造プロセスを最適化する準備はできていますか?

精密な熱処理は、高い歩留まりと信頼性の高いチップ性能を達成するために不可欠です。KINTEKは、精密な焼結およびアニーリング用途向けに設計された炉を含む、高度なラボ機器を専門としています。

当社のソリューションは、以下のことを支援します。

- 精密な温度制御により完璧なオーミックコンタクトを実現します。

- ジャンクションスパイクのようなリスクを最小限に抑え、歩留まりを向上させます。

- 半導体デバイスの信頼性と寿命を保証します。

KINTEKのラボ機器に関する専門知識が、お客様のイノベーションをサポートします。当社の熱処理専門家にお問い合わせください。お客様の特定の半導体製造ニーズについてご相談ください。

ビジュアルガイド