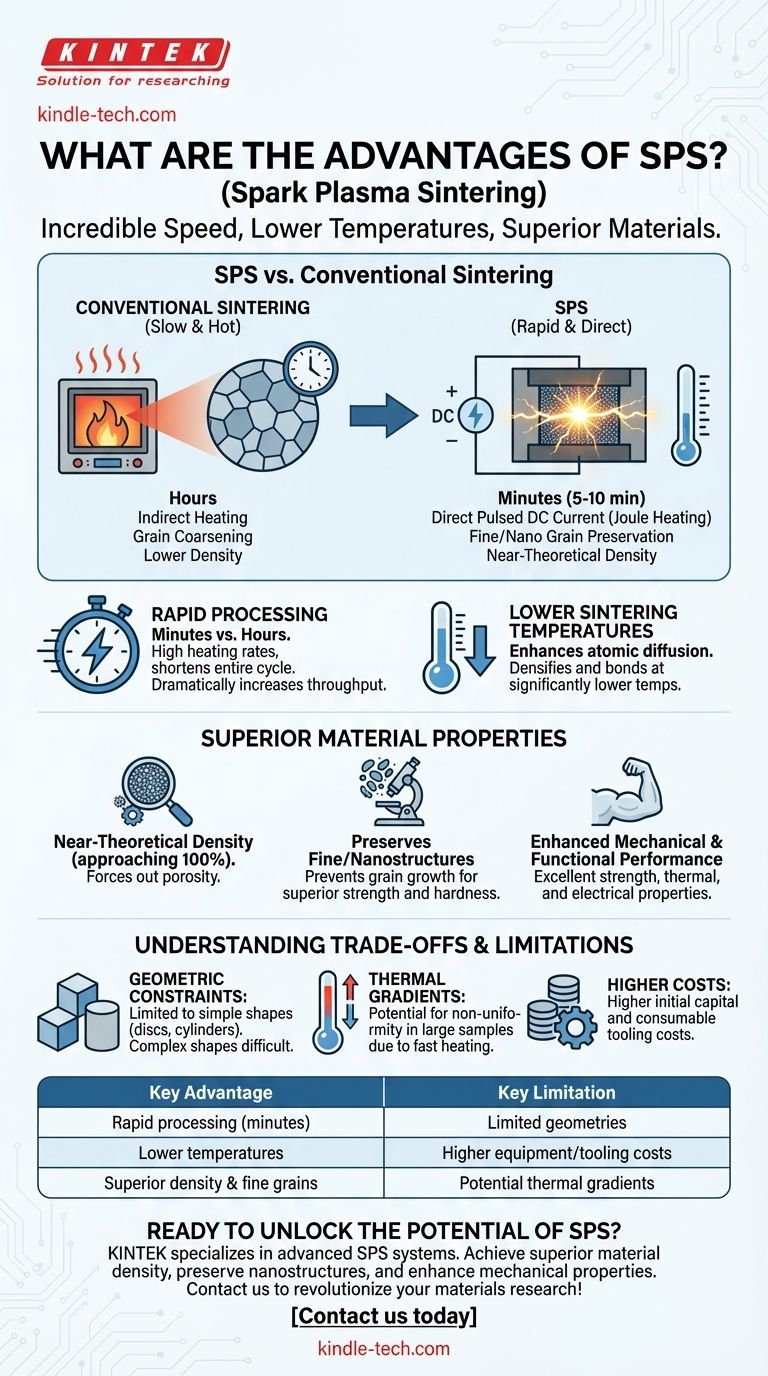

スパークプラズマ焼結(SPS)の主な利点は、その驚異的な速度、低い処理温度、そして従来の製法と比較して優れた密度と特性を持つ材料を製造できる能力にあります。パルス状の電流を直接材料に流すことにより、SPSは処理時間を数時間からわずか数分に短縮し、材料科学の可能性を根本的に変えます。

スパークプラズマ焼結は、従来の焼結法に対する単なる漸進的な改善ではなく、変革的な技術です。その中核的な利点は、急速な直接通電加熱を利用して材料の完全な緻密化を達成しつつ、遅い高温法につきものの望ましくない粒成長などの微細構造の損傷を防ぐ点にあります。

SPSがいかに材料加工を再定義するか

SPSの利点は、従来の炉による遅い間接加熱とは根本的に異なる、その独自の加熱メカニズムに直接由来しています。

パルス電流とジュール熱の役割

従来の炉はチャンバーを加熱し、それが金型、そして最終的に内部の粉末材料をゆっくりと加熱します。このプロセスは遅く非効率的です。

対照的に、SPSは高出力のパルス直流電流を導電性のグラファイト金型、場合によっては材料粉末自体に直接流します。これにより、トースターのヒーターが光るのと同じ原理であるジュール熱を介して、瞬時かつ均一な熱が発生します。

前例のない昇温・冷却速度

この加熱の直接性により、極めて高い昇温速度(しばしば毎分数百℃)が可能になります。これにより、従来の焼結に数時間かかるのに対し、プロセス全体をわずか5〜10分に短縮できます。この急速なサイクルは、実験室または生産のスループットを劇的に向上させます。

低い焼結温度

パルス電流は、粉末粒子間にスパーク放電を発生させ、粒子の表面を清浄化し、原子の拡散を促進すると考えられています。この効果は、加えられる圧力と相まって、材料が従来の製法で必要とされるよりも大幅に低い温度で緻密化し、結合することを可能にします。

最終的な材料特性への影響

SPSプロセスの速度と低温化は、単に効率のためだけではなく、より高性能な材料を作成するために不可欠です。

理論密度に近い値の達成

機械的圧力と強化された粒子結合力の組み合わせにより、粉末粒子の間の空隙が事実上すべて押し出されます。これにより、SPSは一貫して非常に高い密度(理論上の最大値の100%に近づくことが多い)を持つ材料を製造できます。高密度は、優れた機械的特性と機能的特性にとって極めて重要です。

微細な結晶構造の維持

従来の焼結では、高温に長時間さらされることにより、小さな材料粒子が融合して大きくなる現象(粒成長)が発生します。これは材料の強度と硬度を低下させます。

SPSプロセスは非常に高速であるため、粒子が成長する前に粉末を固化させます。これにより、最終的な高密度部品において微細な結晶構造、あるいはナノ構造を維持することができ、これが性能向上の中核となります。

強化された機械的・機能的性能

高密度と微細粒度の組み合わせにより、SPS処理された材料は、優れた強度と硬度を含む優れた機械的特性を持ちます。このユニークな微細構造は、熱的および電気的特性の向上にもつながり、SPSを先進的な機能性材料を作成するのに理想的なものにしています。

トレードオフと限界の理解

SPSは強力ですが、万能の解決策ではありません。その主な限界は、幾何学的形状、スケール、およびコストに関連しています。

形状とツーリングの制約

このプロセスは通常、ディスク、シリンダー、直方体ブロックなど、グラファイトダイ内で成形できる単純な形状の部品の製造に限定されます。複雑な形状を直接製造することは困難であり、しばしば不可能です。

熱勾配の可能性

より大きなサンプルや熱伝導率の低い材料では、極めて速い昇温速度が表面とコアの間に温度差を生じさせる可能性があります。これを適切に管理しないと、密度の不均一性や微細構造の不均一性を引き起こす可能性があります。

設備および運用コスト

SPSシステムの初期設備投資は、標準的な高温炉よりも大幅に高価です。さらに、グラファイトダイとパンチは消耗品であり使用により劣化するため、プロセスの運用コストが増加します。

SPSがお客様の用途に適しているかの判断

SPSと従来の製法の選択は、最終的な目的に完全に依存します。

- 新規材料の開発やデリケートなナノ構造の維持が主な焦点である場合: SPSは、低温かつ最小限の処理時間で粉末を固化できるため、比類のないツールです。

- 最大の密度と強度を持つ高性能部品の製造が主な焦点である場合: SPSが微細な結晶構造を持つ完全高密度部品を作成できる能力は、従来の焼結よりも優れた選択肢となります。

- 低コストで大規模または幾何学的に複雑な部品の大量生産が主な焦点である場合: SPSの制約と設備コストにより、鋳造や熱間プレスなどの伝統的な製法の方が適している可能性があります。

その独自のメカニズムとトレードオフを理解することで、従来の技術では達成不可能な材料を作成するためにSPSを活用できます。

要約表:

| 主な利点 | 主な限界 |

|---|---|

| 迅速な処理(数分対数時間) | 単純な形状に限定される |

| 低い焼結温度 | 高い設備およびツーリングコスト |

| 優れた密度と微細な結晶構造 | 大きなサンプルでの熱勾配の可能性 |

スパークプラズマ焼結の可能性をあなたの研究室で解き放つ準備はできましたか?

KINTEKは、優れた材料密度を達成し、ナノ構造を維持し、機械的特性を向上させるために、SPSシステムを含む先進的な実験装置の提供を専門としています。新規材料の開発であれ、高性能部品の製造であれ、当社の専門知識が、この変革的な技術から最大限の成果を得られるよう保証します。

SPSがあなたの材料研究と生産をいかに変革できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 実験室用脱脂・予備焼結用高温マッフル炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

よくある質問

- Fe3Siに真空熱間プレス焼結を使用する利点は何ですか?優れた密度と硬度を実現

- 真空熱間プレス焼結中の黒鉛型(グラファイトモールド)の機能とは?ダイヤモンド/銅複合材の緻密化を最適化する

- 真空熱間プレス炉の油圧システムは、Ti2AlNb/TA15の接合にどのように貢献しますか?

- 熱間静水圧プレス(HIP)のプロセスとは何ですか?最大の密度と信頼性を達成する

- Mg-Y-Cuアモルファス粉末に真空熱プレスで高圧を印加する技術的利点は何ですか?

- 真空熱間プレス焼結炉は、どのような技術的利点を提供しますか?ダイヤモンド/銅で密度98.8%を達成

- BMGの凝固における真空熱間プレス炉の役割は何ですか?バルク金属ガラスの密度を最適化する

- 熱間プレス加工の利点は何ですか?優れた部品密度と性能のための単軸とHIP