スパークプラズマ焼結(SPS)は、その核となる部分において、パルス直流電流と一軸圧力を利用して粉末を緻密な固体に固める高度な焼結技術です。材料を外部から加熱する従来の炉とは異なり、SPSはグラファイトモールドと粉末成形体自体に直接電流を流し、電気抵抗によって内部に強い熱を発生させます。この直接加熱が、その驚くほど速い処理時間と低い焼結温度の鍵となります。

SPSの真の利点は、急速なジュール加熱、塑性変形を引き起こす機械的圧力、そして粒子表面を清浄化・活性化して結合を促進する独自の電気現象という3つの同時効果の強力な相乗効果にあります。

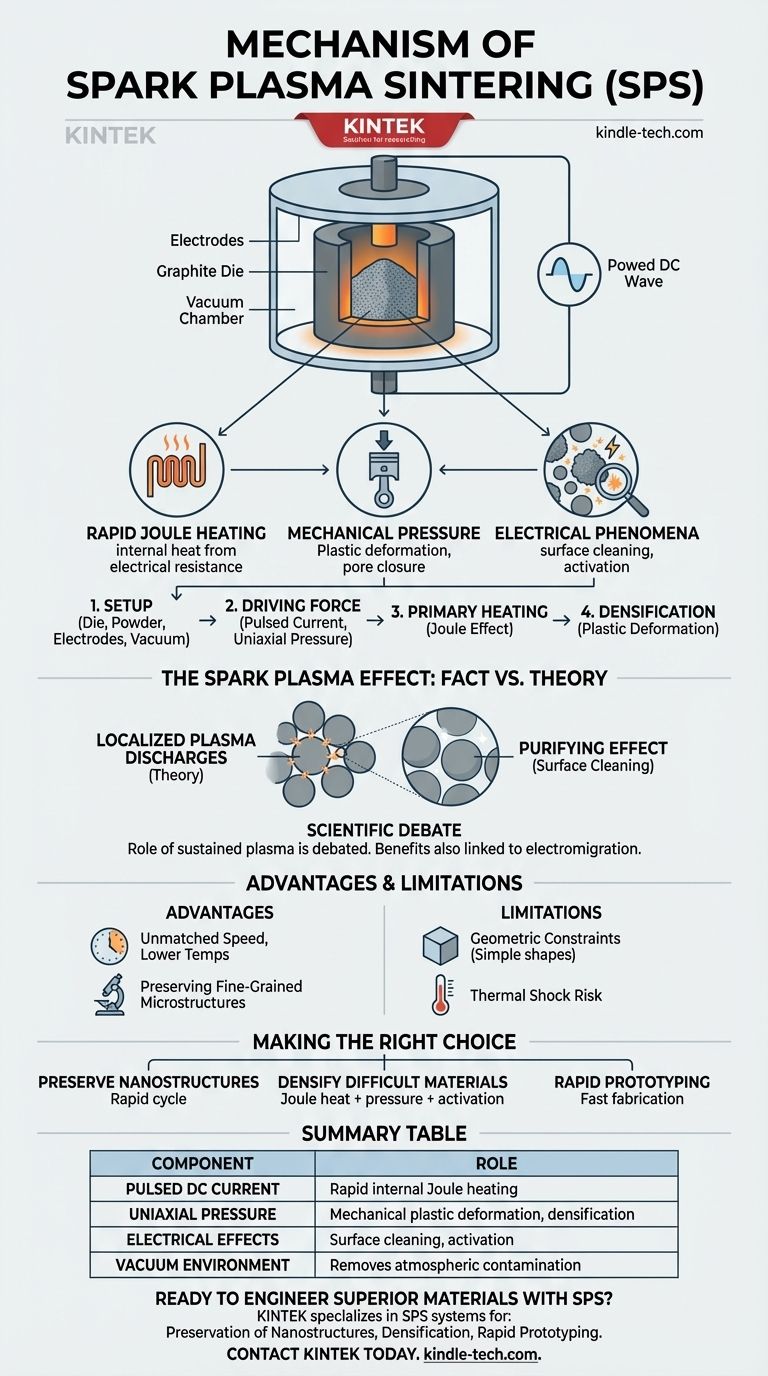

SPSプロセスの解剖:段階的な内訳

メカニズムを理解するためには、プロセスを最初から最後まで視覚化するのが最善です。これは、最大の効率を追求して設計された、高度に制御された一連の物理的イベントです。

セットアップ:ダイ、粉末、電極

プロセスは、材料粉末を導電性のダイ(ほとんどの場合グラファイト製)に装填することから始まります。このアセンブリ全体は、真空チャンバー内の2つの電極の間に配置されます。真空を印加することは最初の重要なステップであり、焼結プロセスを妨げる可能性のある大気ガスを除去します。

駆動力:パルス電流と圧力

真空が確立されると、2つのことが同時に起こります。大電流のパルス直流電流が電極を介して送られ、グラファイトダイと粉末を直接通過します。同時に、機械プレスが粉末に一定の一軸圧力を印加します。

主な加熱メカニズム:ジュール効果

SPSにおける主な熱源は、ジュール効果、つまり抵抗加熱です。グラファイトダイと粉末成形体は電気抵抗を持っています。強い電流がそれらを通過すると、この抵抗が材料全体に急速かつ均一な熱を発生させ、毎分数百℃の速度で温度を上昇させます。

緻密化メカニズム:塑性変形

粉末粒子が加熱されると、より柔らかく、より可塑性になります。連続的な機械的圧力が粒子を押し付け、塑性変形を引き起こします。この変形により、粒子間の気孔や空隙が閉じられ、成形体の密度が劇的に増加します。

「スパークプラズマ」効果:事実と理論

「スパークプラズマ焼結」という名称は、その有効性に寄与するより複雑な現象を示唆していますが、その正確な性質は依然として科学的な議論の対象となっています。

理論:局所的なプラズマ放電

基礎的な理論では、個々の粉末粒子間の微視的な接触点で、パルス電流が瞬間的なスパーク放電を発生させると示唆されています。これらの放電は、空隙に極めて高温のプラズマの小さなポケットを作り出すと考えられています。

浄化効果:表面の清浄化と活性化

この局所的なプラズマは、重要な清浄化効果を持つと考えられています。粉末粒子に自然に形成される表面汚染物質や酸化層を気化させ、剥離させることができます。これにより、非常に純粋で原子的に活性な表面が残り、結合する準備が整い、焼結に不可欠な拡散とネック形成が大幅に促進されます。

科学的議論:進化する理解

持続的な「プラズマ」の存在と役割については、材料科学コミュニティ内で議論があることに注意することが重要です。一部の研究者は、観察される利点は、真のプラズマ放電ではなく、主に急速なジュール加熱とエレクトロマイグレーションなどの他の電気的効果の組み合わせによるものであると主張しています。正確なメカニズムが何であれ、粒子レベルでの電気的効果は、熱と圧力だけでは達成できない緻密化を明らかに加速します。

主な利点と限界の理解

SPSは強力なツールですが、その適用にはその独特の特性を理解する必要があります。

利点:比類のない速度と低温

SPSの最も重要な利点は速度です。焼結サイクルは数時間ではなく数分で完了します。この急速加熱により、従来のメソッドよりも200~500℃低い温度で緻密化が可能になり、望ましくない粒成長を防ぐ上で極めて重要です。

利点:微細粒構造の維持

材料が高温にさらされる時間が非常に短いため、SPSは出発粉末のナノスケールまたは微細粒構造を維持するのに非常に優れています。これにより、優れた機械的特性を持つ材料の作成が可能になります。

限界:幾何学的および材料的制約

剛性ダイと一軸圧力の使用は、SPSを円筒形やブロックなどの単純な形状の製造に一般的に制限します。さらに、極端な加熱および冷却速度は熱衝撃を引き起こす可能性があり、特定の脆性材料はそれに耐えられない場合があります。

目標に合った適切な選択をする

SPSメカニズムは単なる科学的好奇心ではなく、特定の材料工学の成果を直接可能にします。

- ナノ構造または微細粒の維持が主な焦点である場合:SPSの高速サイクル時間は最大の資産であり、より遅い従来の焼結方法を悩ませる粒成長を防ぎます。

- 焼結が困難な材料の緻密化が主な焦点である場合:SPSにおけるジュール熱、圧力、および電気的表面活性化の組み合わせにより、他の方法では固結できない材料でもほぼ完全な密度を達成できます。

- 新しい材料組成の迅速なプロトタイピングが主な焦点である場合:SPSプロセスの速度は、新しい合金や複合材料を迅速に製造およびテストするための比類のないツールとなります。

これらの熱的、機械的、電気的力の相互作用を理解することで、SPSを活用して、これまで達成できなかった特性を持つ材料を設計することができます。

要約表:

| 主要メカニズムコンポーネント | SPSプロセスにおける役割 |

|---|---|

| パルス直流電流 | 導電性ダイと粉末を通過することで、急速な内部ジュール加熱を生成します。 |

| 一軸圧力 | 加熱された粉末粒子を塑性変形させ、緻密化させるために機械的な力を加えます。 |

| 電気的効果 | 粒子表面を清浄化・活性化し、結合を促進します(スパークプラズマ/放電理論)。 |

| 真空環境 | 焼結中の汚染や干渉を防ぐために大気ガスを除去します。 |

SPS技術で優れた材料を設計する準備はできていますか?

スパークプラズマ焼結のメカニズムを理解することは、研究開発におけるその可能性を解き放つための第一歩です。KINTEKは、SPSシステムを含む高度な実験装置を提供し、お客様が以下の目標を達成できるよう支援します。

- ナノ構造の維持:粒成長を防ぐことで、優れた特性を持つ材料を作成します。

- 困難な材料の緻密化:焼結が困難な組成物でも、ほぼ完全な密度を達成します。

- 迅速なプロトタイピング:材料のテストと開発サイクルを大幅に加速します。

実験装置と消耗品に関する当社の専門知識が、お客様の研究所の最も野心的なプロジェクトをサポートします。今すぐKINTEKにお問い合わせください。SPSシステムがお客様の特定の材料科学目標にどのように適合するかについてご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)