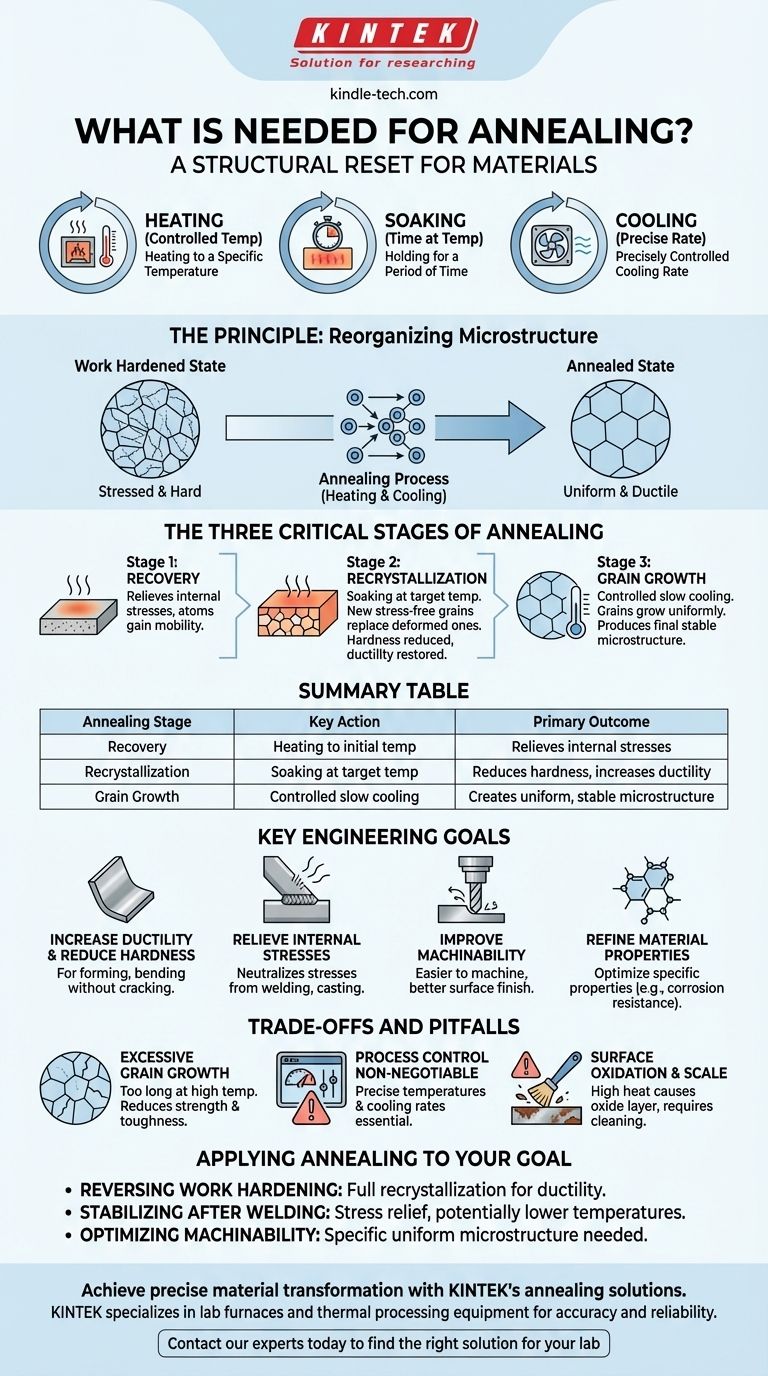

本質的に、焼鈍には3つの重要な要素が必要です。すなわち、材料を特定の温度に加熱する方法、その温度に保持する時間、そして精密に制御された冷却速度です。この熱処理は単なる加熱と冷却ではなく、材料の内部微細構造を根本的に変化させるために設計された意図的なプロセスです。主な目的は、内部応力を除去し、硬度を低下させ、延性を高め、材料をより均一で加工しやすくすることです。

焼鈍の重要な真実は、それが材料にとっての構造的リセットであるということです。熱を注意深く加え、冷却速度を制御することにより、溶接、鋳造、または冷間成形などのプロセスによって導入された微細な欠陥や応力を消去し、その結果、より柔らかく、より安定し、より加工しやすい金属が得られます。

原理:金属の微細構造の再編成

焼鈍を理解するには、金属を静的な固体としてではなく、結晶構造として捉える必要があります。製造プロセスによってこれらの結晶が引き伸ばされたり、圧縮されたり、不規則になったりすると、内部応力が発生し、材料が硬く脆くなる状態、すなわち加工硬化と呼ばれる状態になります。

焼鈍はこの損傷を体系的に元に戻します。結晶格子内の原子がより均一で低応力な状態に再配列するために十分な熱エネルギーを供給します。

焼鈍の3つの重要な段階

このプロセスは注意深く管理されたシーケンスです。各段階は、材料の特性を応力のかかった状態から安定した状態へと変えるために、明確な目的を果たします。

段階1:回復(Recovery)

材料が加熱されると、最初の段階は回復です。このフェーズでは、熱エネルギーによって原子が移動性を得るため、材料は内部応力の一部を緩和し始めます。

段階2:再結晶(Recrystallization)

これは最も重要な段階です。材料は再結晶温度まで加熱され、保持されます。このプロセスはしばしば「保持(ソーク)」と呼ばれます。この温度で、新しい、応力のない結晶粒が核生成し成長し始め、製造中に形成された変形した結晶粒を体系的に置き換えます。ここで材料の硬度が大幅に低下し、延性が回復します。

段階3:結晶粒成長(Grain Growth)

材料が完全に再結晶した後、最終段階は制御された遅い冷却を含みます。この遅いペースが不可欠です。これにより、新しい内部応力の発生を防ぎ、新しく形成された結晶粒が均一で均質な方法で成長することを可能にし、最終的に望ましい微細構造が得られます。

焼鈍の主要な工学的目標

焼鈍は恣意的に行われるのではなく、コンポーネントの性能や加工性を向上させるために、明確で測定可能な工学的成果を達成するために指定されます。

延性の増加と硬度の低下

焼鈍を行う最も一般的な理由は、加工硬化の影響を逆転させることです。材料をより柔らかく、より延性のあるものにすることで、亀裂を生じることなく、さらなる成形、曲げ、または引き抜き加工を行うことができます。

内部応力の除去

溶接や鋳造などのプロセスは、かなりの残留応力を残します。これらの応力は、時間の経過とともに亀裂や歪みにつながる破壊点として作用する可能性があります。焼鈍はこれらの応力を中和し、より安定した信頼性の高いコンポーネントを作成します。

機械加工性の向上

均一で柔らかい内部構造を持つ材料は、より正確に機械加工するのがはるかに容易です。焼鈍はこの一貫性を生み出し、工具摩耗を減らし、最終的な表面仕上げを改善します。

材料特性の洗練

特定の合金にとって、焼鈍は特殊な目的を果たします。例えば、300系ステンレス鋼の固溶化焼鈍は、炭化クロムを結晶マトリックス内に再溶解させることにより、耐食性を向上させるために特に使用されます。

トレードオフと落とし穴の理解

焼鈍は強力ですが、精密さが求められるプロセスです。制御の欠如は望ましくない結果につながる可能性があります。

過剰な結晶粒成長のリスク

材料を長時間高温に保持したり、過度に高い温度に加熱したりすると、結晶粒が大きくなりすぎる可能性があります。大きすぎる結晶粒は、実際には材料の強度と靭性を低下させる可能性があります。

プロセス制御は譲れない

焼鈍の成功は、処理する特定の合金に対して正しい温度と冷却速度に到達することに完全に依存します。一般的なパラメータを使用することは失敗の一般的な原因であり、要求される機械的特性を満たさない部品をもたらします。

表面酸化とスケール

金属を高温に加熱すると、表面に酸化物層、すなわちスケールが形成されることがあります。これは一般的な副作用であり、除去するためには酸洗いや研磨ブラストなどの二次的な洗浄プロセスが必要になる場合があります。

あなたの目的に合わせた焼鈍の適用

適切なアプローチは、材料に対するあなたの目的に完全に依存します。

- 加工硬化の逆転が主な焦点の場合:鍵となるのは、さらなる成形操作のために延性を回復させるために、材料が完全な再結晶温度に達することを確認することです。

- 溶接後または鋳造後の部品の安定化が主な焦点の場合:目標は応力除去であり、これは時には完全な再結晶温度を下回る温度で達成でき、時間とエネルギーを節約できます。

- 機械加工性の最適化が主な焦点の場合:切削に理想的であることが知られている特定の均一な微細構造を生成するプロセスが必要であり、実証済みの温度および冷却プロファイルへの厳密な準拠が求められます。

結局のところ、材料のニーズを理解することが、この基本的な冶金プロセスを活用するための第一歩となります。

要約表:

| 焼鈍段階 | 主要なアクション | 主な結果 |

|---|---|---|

| 回復 | 初期温度への加熱 | 内部応力を除去する |

| 再結晶 | 目標温度での保持(ソーク) | 硬度を低下させ、延性を向上させる |

| 結晶粒成長 | 制御された遅い冷却 | 均一で安定した微細構造を作成する |

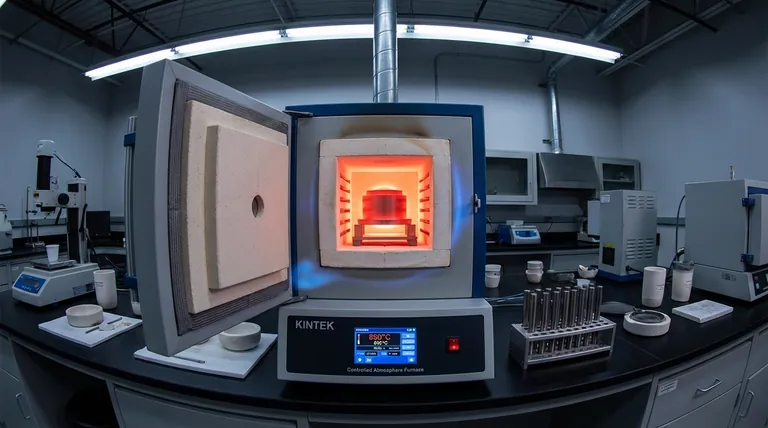

KINTEKの焼鈍ソリューションで精密な材料変性を実現しましょう。

加工硬化の逆転、溶接による応力の除去、または機械加工性の最適化が必要な場合でも、正確な温度制御は譲れません。KINTEKは、お客様の研究所が必要とする精度と信頼性を提供するラボ用炉および熱処理装置を専門としています。

ラボ用機器に関する当社の専門知識により、特定の合金とアプリケーションの目標に最適な微細構造を実現できます。焼鈍のニーズについてご相談いただき、材料特性を向上させましょう。

ラボに最適なソリューションを見つけるために、今すぐ当社の専門家にご連絡ください

ビジュアルガイド