本質的に、グラフェン製造における化学気相成長法(CVD)は、基板上に単一の連続した炭素原子層を成長させるために使用される精密工学プロセスです。メタンなどの炭素含有ガスを高温チャンバーに導入し、そこで分解させます。通常は銅である金属箔が触媒として機能し、炭素原子がグラフェンの六角格子構造に配列するための表面を提供します。

CVDは単にグラフェンを作るためのレシピではありません。それはスケーラブルな製造技術です。その核となる利点は、広範囲の表面積にわたって高品質な単層グラフェンをボトムアップで組み立てる能力にあり、産業および電子アプリケーションにとって主要な方法となっています。

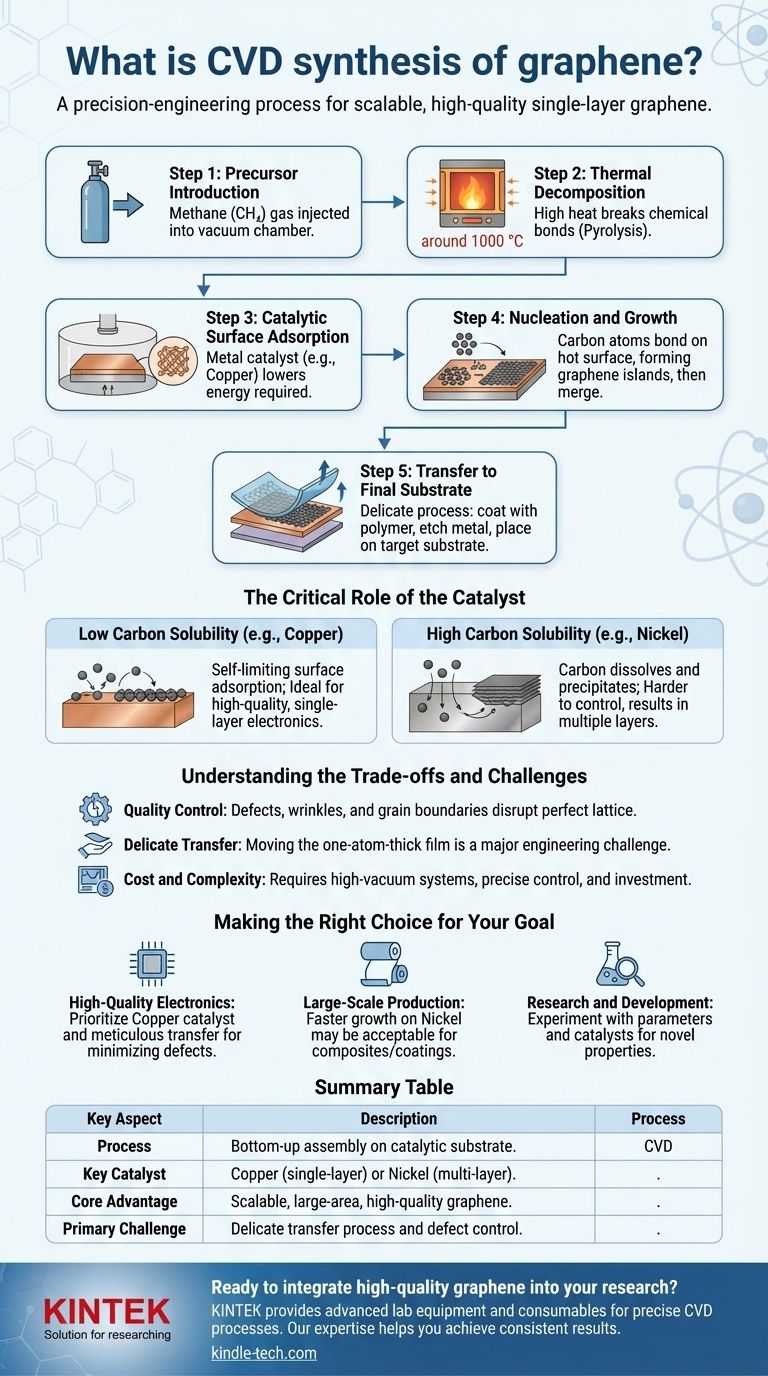

核となるメカニズム:ステップバイステップの内訳

CVDを理解するには、それを制御された原子アセンブリの連続プロセスとして捉えるのが最善です。各ステップは、最終的なグラフェン膜の品質にとって重要です。

ステップ1:前駆体の導入

揮発性の炭素系前駆体ガス、最も一般的にはメタン(CH₄)が、真空条件下で密閉されたチャンバーに注入されます。

ステップ2:熱分解

チャンバーは非常に高い温度、通常1000 °C程度に加熱されます。この強烈な熱は、前駆体ガスの化学結合を切断するためのエネルギーを提供します。このプロセスは熱分解(pyrolysis)として知られ、個々の炭素原子を解放します。

ステップ3:触媒表面への吸着

チャンバー内には、銅(Cu)箔などの金属基板があります。この金属は、単に成長させるための表面であるだけでなく、触媒として機能し、分解反応に必要なエネルギーを劇的に低下させます。

ステップ4:核形成と成長

遊離した炭素原子は、高温の金属表面を拡散します。それらは互いに結合し始め、グラフェンの小さな島または「核」を形成します。より多くの炭素原子がこれらの島の端に付着するにつれて、それらは成長し、最終的に融合して、基板を覆う連続した単原子厚のシートを形成します。

ステップ5:最終基板への転写

グラフェンはシリコンウェーハやプラスチックのような絶縁性基板上で最も有用であるため、新しく形成された膜を転写する必要があります。このデリケートなプロセスには通常、グラフェンをポリマー支持体でコーティングし、金属触媒をエッチング除去し、グラフェン-ポリマーシートをターゲット基板に慎重に配置することが含まれます。

触媒の重要な役割

金属触媒の選択は、グラフェンの最終的な特性を決定する最も重要な要因です。その相互作用は、金属の炭素溶解度によって支配されます。

低炭素溶解度(例:銅)

銅は炭素溶解度が非常に低いです。これは、炭素原子がバルク金属に溶解しないことを意味します。代わりに、プロセスは表面に限定されます。この表面吸着メカニズムは自己制限的であり、通常、完全な単層グラフェンが形成されると停止するため、銅は高品質な単層電子アプリケーションにとって理想的な触媒となります。

高炭素溶解度(例:ニッケル)

ニッケルは炭素溶解度が高いです。高温では、炭素原子はまずニッケル箔内部に溶解します。箔が冷却されると溶解度が低下し、炭素が表面に「析出」してグラフェンを形成します。この拡散と偏析メカニズムは制御が難しく、複数の不均一なグラフェン層が容易に形成される可能性があります。

トレードオフと課題の理解

CVDはスケーラブルなグラフェン生産にとって最も有望な方法ですが、複雑さを伴います。これらの課題を認識することが、成功裏な実装の鍵となります。

品質管理が最重要

グラフェンの「完璧な」六角格子は、欠陥、しわ、および異なる成長島が接する粒界によって乱される可能性があります。これらの不完全性は、材料の優れた電子的および機械的特性を低下させる可能性があります。

転写プロセスはデリケート

1原子厚の膜を引き裂いたり、しわを寄せたり、汚染したりせずに移動させることは、重要な工学的課題です。転写ステップは、最終製品に見られるほとんどの欠陥の原因となることがよくあります。

コストと複雑さ

大面積生産には比較的安価であるとされていますが、CVDには多額の設備投資が必要です。高真空システム、精密なガス流量制御装置、および高温炉に依存しており、これらすべてを一貫して運用するには専門知識が求められます。

目標に応じた適切な選択

CVDパラメーターの選択は、最終用途のアプリケーションによって完全に決定されます。

- 高品質なエレクトロニクスが主な焦点の場合:自己制限的な単層成長のために銅触媒を優先し、欠陥を最小限に抑えるために転写プロセスを綿密に制御します。

- 複合材料やコーティング向けの大規模生産が主な焦点の場合:究極の電子性能が目標ではない場合、ニッケルなどの触媒でのより速い成長プロセスは、軽微な欠陥や複数の層を生成しても許容される場合があります。

- 研究開発が主な焦点の場合:新しいアプリケーション向けにグラフェン膜の特定の特性を調整するために、異なる前駆体、温度、および触媒を試してください。

最終的に、CVDプロセスを習得することは、グラフェンの驚くべき可能性を解き放つために原子スケールのアセンブリを制御することです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 触媒基板上での炭素原子のボトムアップアセンブリ。 |

| 主要触媒 | 銅(単層用)またはニッケル(多層用)。 |

| 核となる利点 | 大面積、高品質グラフェンのスケーラブルな生産。 |

| 主な課題 | デリケートな転写プロセスと欠陥制御。 |

高品質なグラフェンを研究開発や製品開発に統合する準備はできていますか?

KINTEKは、精密なCVDプロセスに必要な高度な実験装置と消耗品の提供を専門としています。次世代エレクトロニクスを開発している場合でも、高度な複合材料を開発している場合でも、当社の専門知識と信頼性の高いソリューションは、一貫した高品質の結果を達成するのに役立ちます。

お客様の特定のグラフェン合成目標をどのようにサポートできるかについて、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置