端的に言えば、大気圧化学気相成長法(APCVD)は、表面に固体材料の薄膜を形成する方法です。これは、標準大気圧下で揮発性化学前駆体を基板に曝露し、その前駆体が基板の高温表面で反応または分解して目的のコーティングを形成することで機能します。このプロセスは、真空を必要とする他の化学気相成長法(CVD)とは異なります。

決定的な違いは、その名称にあります。大気圧です。高価で時間のかかる真空チャンバーに依存する多くの堆積技術とは異なり、APCVDは高速性とシンプルな装置が評価されており、究極の膜純度が主要な懸念事項ではない大規模生産において費用対効果の高い選択肢となっています。

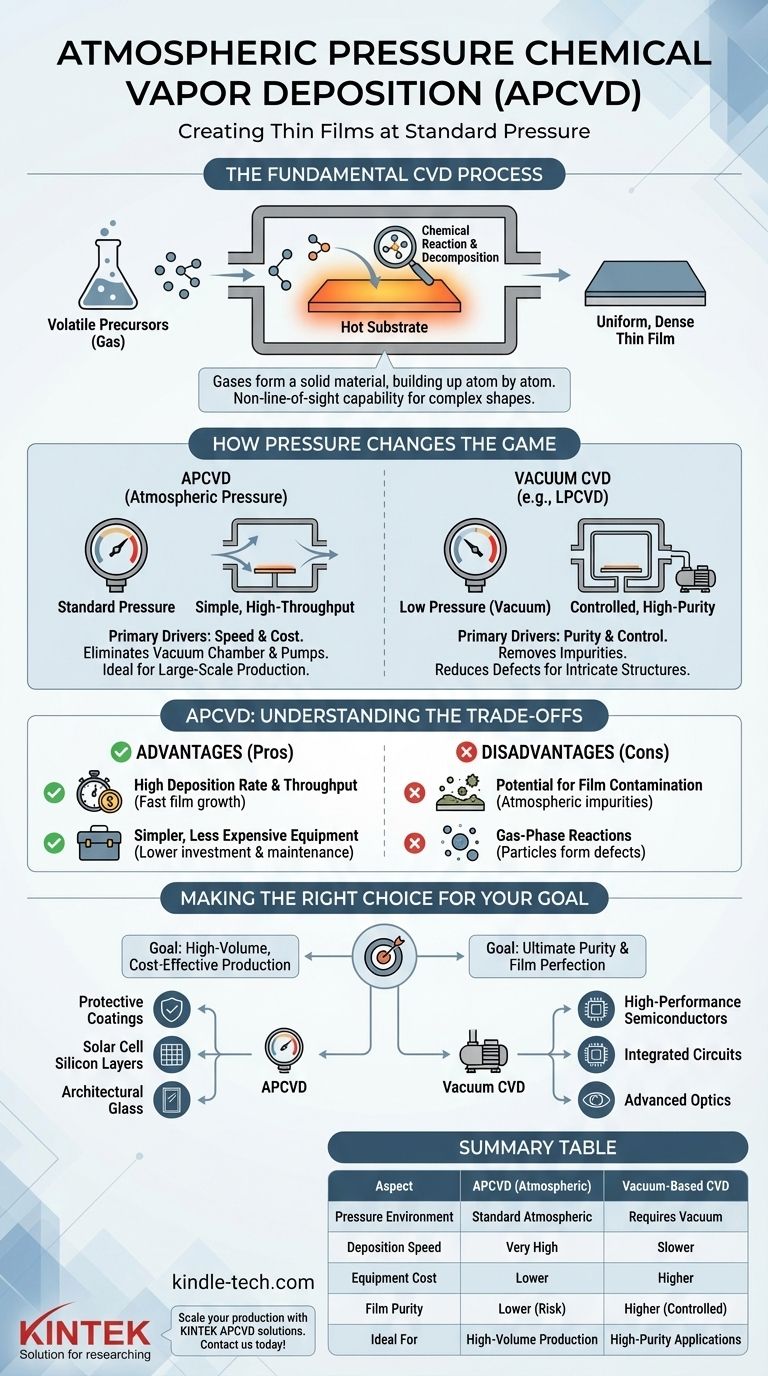

基本的なCVDプロセス

APCVDを理解するには、まず化学気相成長法(CVD)の核心原理を把握する必要があります。CVDは単一の技術ではなく、共通のメカニズムを共有するプロセス群です。

前駆体の役割

CVDの本質は、高度に制御された化学スプレー塗装プロセスのようなものです。塗料の代わりに、前駆体と呼ばれる1つまたは複数の揮発性化学ガスを使用します。これらの前駆体には、最終的な膜に必要な原子(例:シリコン、炭素、または金属)が含まれています。

温度の重要性

前駆体は、コーティングされる対象物(基板として知られる)を含む反応チャンバーに導入されます。基板は特定の温度に加熱され、化学反応を引き起こすために必要なエネルギーを供給します。

結果:均一な膜

前駆体ガスが高温の基板に接触すると、反応または分解して、表面に結合する固体材料が残ります。時間が経つにつれて、この材料は原子ごとに蓄積され、非常に均一で密度の高い膜を形成します。前駆体がガスであるため、複雑な三次元形状を均一にコーティングでき、これはその非見通し線能力として知られる利点です。

圧力がゲームをどう変えるか

APCVDにおける「大気圧」は、その特性、利点、および限界を定義する最も重要な単一の変数です。これは、真空ベースのCVD方法と比較して、動作環境を根本的に変えます。

なぜ大気圧で操作するのか?

APCVDを使用する主な理由は、速度とコストです。通常の気圧で操作することで、高価な真空ポンプや密閉チャンバーの必要性がなくなります。これにより、装置のコストと複雑さが削減されるだけでなく、連続的で高スループットの処理が可能になり、産業製造に理想的です。

なぜ真空を使用するのか?(代替案)

低圧CVD(LPCVD)のようなプロセスは、重要な理由のために真空中で操作されます。それは純度と制御です。真空は、膜に不純物として誤って混入する可能性のある窒素や酸素などの不要な大気ガスを除去します。低圧はまた、前駆体分子の「平均自由行程」を増加させ、衝突することなくさらに移動できるようにするため、特に複雑な構造において、より均一な膜と少ない欠陥につながる可能性があります。

APCVDのトレードオフを理解する

APCVDを選択するには、明確なエンジニアリング上のトレードオフが伴います。特定の分野では優れていますが、他の分野では不適切です。

利点:高い堆積速度とスループット

大気圧下では前駆体分子の濃度が高いため、化学反応が非常に速く起こります。これにより、真空法と比較して膜の成長速度がはるかに速くなり、APCVDは大量生産に非常に効率的です。

利点:よりシンプルで安価な装置

真空システムの必要性を排除することで、反応器の設計が劇的に簡素化されます。これにより、初期設備投資が削減され、継続的なメンテナンスコストも低減されるため、この技術はより利用しやすくなります。

欠点:膜汚染の可能性

主な欠点は、大気そのものの存在です。周囲の空気は、成長中の膜に不純物(酸化物や窒化物など)を導入する可能性があり、マイクロエレクトロニクスのような高性能アプリケーションでは許容できない場合があります。

欠点:気相反応

高圧下では、前駆体分子が基板に到達する前に気相で互いに衝突し、反応する可能性が高くなります。これにより、微細な粒子が形成され、それが表面に落下して欠陥を生じさせ、膜の品質を低下させる可能性があります。

目標に合った適切な選択をする

APCVDを使用するかどうかの決定は、最終製品の要件に完全に依存します。

- 大量生産、費用対効果の高い生産が主な焦点である場合:APCVDは、保護コーティングの堆積、太陽電池用シリコン層の作成、建築用ガラスのコーティングなどのアプリケーションに優れた選択肢です。

- 究極の純度と膜の完璧さが主な焦点である場合:高性能半導体デバイス、集積回路、および高度な光学部品の製造には、LPCVDのような真空ベースの方法が必要です。

最終的に、APCVDは、真空の清浄な環境を放棄し、開放された空気中での操作の効率性を得ることで、シンプルさと速度を活用しています。

要約表:

| 側面 | APCVD(大気圧) | 真空ベースCVD(例:LPCVD) |

|---|---|---|

| 圧力環境 | 標準大気圧 | 真空チャンバーが必要 |

| 堆積速度 | 非常に速い | 遅い |

| 装置コスト | 低い(真空ポンプなし) | 高い |

| 膜の純度 | 低い(汚染のリスク) | 高い(制御された環境) |

| 理想的な用途 | 大量生産(例:太陽電池、ガラスコーティング) | 高純度アプリケーション(例:半導体) |

高速で費用対効果の高いソリューションで薄膜生産を拡大する準備はできていますか? KINTEKは、実験装置と消耗品を専門とし、高スループット製造用に設計されたAPCVDシステムを提供しています。当社の専門知識により、保護コーティング、太陽電池用シリコン層などを堆積するための適切な装置を確実に入手できます。今すぐお問い合わせください。当社のAPCVDソリューションがお客様のラボの効率を向上させ、コストを削減する方法についてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機