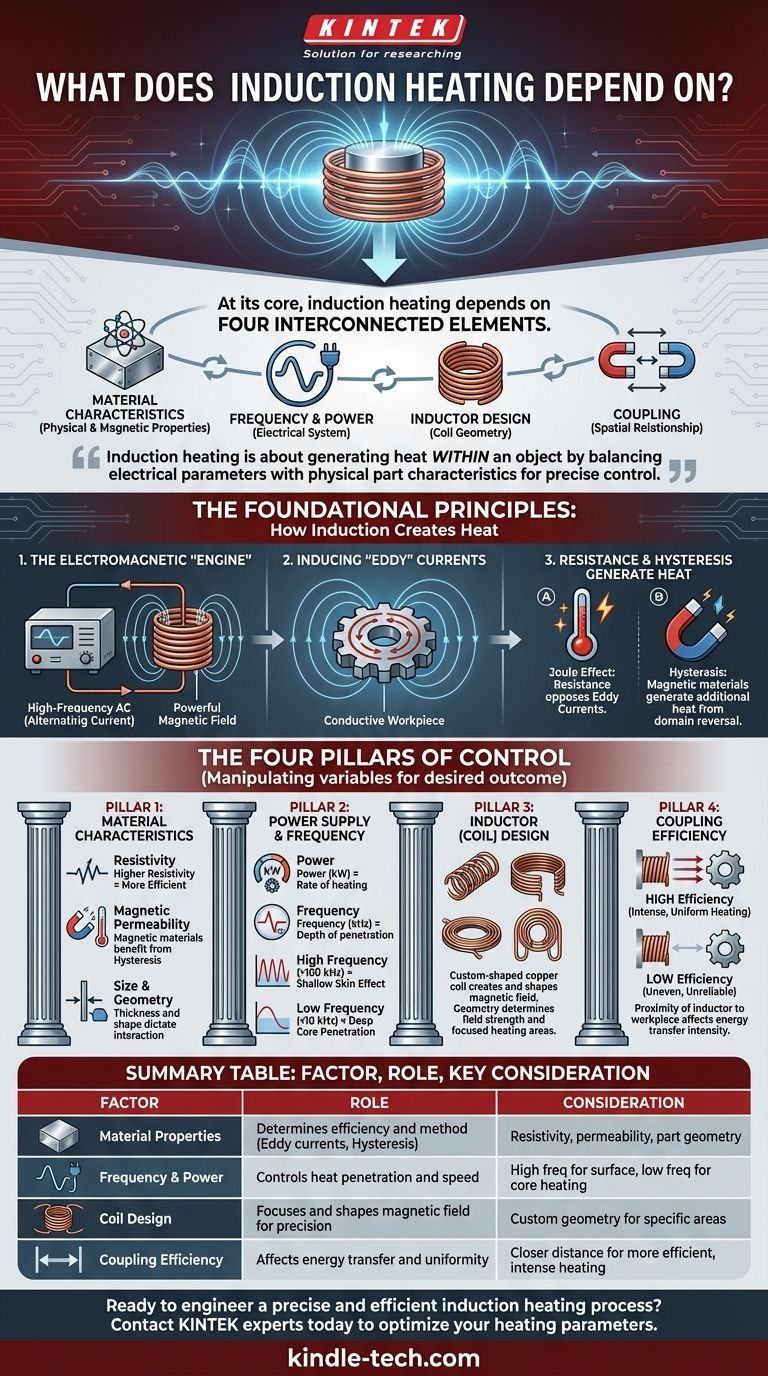

誘導加熱は、その核心において、4つの相互に関連する要素に依存しています。これらは、加熱される材料の物理的および磁気的特性、電気システムの周波数と電力、誘導コイルの幾何学的設計、およびコイルと材料間の空間的関係、すなわち「結合」です。このプロセスは、部品の内部に直接電流を誘導することで機能し、迅速な非接触加熱を可能にします。

誘導加熱は、外部から熱を加えることではなく、物体

内部 で熱を発生させることです。成功は、システムの電気的パラメータと部品の物理的特性のバランスを取り、この内部熱がどこで 、どれだけ速く 生成されるかを正確に制御することにかかっています。

基礎原理:誘導がどのように熱を生成するか

誘導加熱を制御するには、まずその基本的なメカニズムを理解する必要があります。このプロセスは、電磁気学の原理を直接応用したものです。

電磁気的な「エンジン」

誘導加熱システムの電源は、高周波交流電流(AC)をインダクター(通常は銅コイル)に送ります。マクスウェルの方程式によれば、この交流電流はコイルの周囲の空間に強力で急速に変化する磁場を生成します。

「渦」電流の誘導

金属部品などの導電性ワークピースがこの磁場内に置かれると、磁場は部品内部に円形の電流を誘導します。これらは渦電流として知られています。

抵抗とヒステリシスが熱を生成

熱は2つの方法で生成されます。まず、材料の自然な電気抵抗がこれらの渦電流の流れに抵抗し、その結果、激しい局所的な加熱(ジュール効果)が生じます。次に、材料が磁性体(鉄など)である場合、その磁気ドメインの急速な反転がヒステリシスを介して追加の摩擦熱を生成します。これが、磁性材料が非磁性材料よりも速く加熱されることが多い理由です。

制御の4つの柱

誘導加熱をマスターするということは、望ましい結果を達成するために4つの主要な変数を操作することを意味します。これらの要因は単独で機能するのではなく、深く相互に依存しています。

柱1:材料特性

ワークピース自体の特性は、あらゆる誘導プロセスにとっての出発点です。

- 抵抗率:電気抵抗率が高い材料ほど効率的に加熱されます。抵抗は、誘導電流を熱に変換するものです。

- 透磁率:磁性材料は、キュリー温度以下では誘導加熱に非常に敏感であり、渦電流とヒステリシス損失の両方から恩恵を受けます。

- サイズと形状:部品の厚さと形状は、磁場との相互作用の仕方を決定します。

柱2:電源と周波数

電源ユニット(ソリッドステートRF電源など)はシステムの心臓部であり、その設定が主要な制御要素です。

- 電力(kW):電力レベルは加熱の

速度 を決定します。キロワット数が多いほど、1秒あたりにより多くのエネルギーが供給され、部品の温度上昇が速くなります。 - 周波数(kHz):交流電流の周波数は、熱浸透の

深さ を決定します。これは「表皮効果」として知られる重要な概念です。

高周波電流(100 kHz以上)は部品の表面に留まり、浅い加熱ゾーンを生成します。低周波電流(10 kHz未満)は材料のコアに深く浸透します。

柱3:インダクター(コイル)設計

インダクターは、磁場を生成し、その形状を整えるカスタム形状の銅コイルです。その設計は、精密加熱にとって最も重要な要素であると言えるでしょう。

コイルの幾何学的形状(その形状、サイズ、巻数)は、磁場が最も強い場所を決定します。これによりエネルギーが集中し、ギアの歯やシャフトの先端など、特定の領域を部品の他の部分に影響を与えることなく加熱することができます。

柱4:結合効率

結合とは、インダクターとワークピースの近接度を指します。磁場の強さは距離とともに急速に減少します。

したがって、コイルと部品間の距離が近いほど、エネルギー伝達がより効率的になり、より強力な加熱効果が得られます。間隔が不均一だと、加熱が不均一になり、信頼性の低い結果につながる可能性があります。

トレードオフの理解

誘導プロセスを最適化するには、常に競合する要因のバランスを取る必要があります。単一の「最良」の設定はなく、特定の目標に対する適切な組み合わせがあるだけです。

深さ vs. 速度

大きな部品のコアを加熱するには、深い浸透を確保するために低周波数が必要です。ただし、このプロセスは遅くなる可能性があります。表面を硬化させるには、浅く迅速な加熱のために高周波数が必要ですが、これはコアに影響を与えません。

効率 vs. 柔軟性

特定の部品に完全に結合されたカスタム形状のコイルは、非常に効率的です。しかし、より汎用的な多巻きヘリカルコイルは、効率は劣るかもしれませんが、はるかに汎用性が高く、さまざまなサイズの部品を加熱できます。選択は生産量と部品の種類によって異なります。

電力 vs. コスト

高出力電源は部品をより速く加熱し、スループットを向上させます。しかし、それは大幅に高い設備投資とより大きなエネルギー消費を伴います。最適な電源は、過剰なサイズでなく、必要な生産速度を満たすものです。

これをあなたのプロセスに適用する方法

あなたのアプリケーションが、これらの要因をどのように優先すべきかを決定します。

- 主な焦点が表面硬化である場合:浅く迅速な加熱ゾーンを作成するために、高周波電源と密接な結合用に設計されたコイルが必要になります。

- 主な焦点が鍛造用の大型ビレットの貫通加熱である場合:材料のコアに深く浸透するのに十分な電力を持つ低周波システムが必要になります。

- 主な焦点が精密ろう付けまたは接合である場合:インダクターの設計が最も重要であり、多くの場合、中〜高周波数を使用して接合領域のみに熱を集中させます。

- 主な焦点が非常に薄いまたは小さな部品の加熱である場合:低周波磁場では部品との相互作用が不十分なまま通過する可能性があるため、非常に高周波数が必要です。

これらの相互に関連する要因を理解することで、特定の製造課題に対して正確で再現性のある結果をもたらす誘導プロセスを設計することができます。

要約表:

| 要因 | 誘導加熱における役割 | 主な考慮事項 |

|---|---|---|

| 材料特性 | 加熱効率と方法(渦電流、ヒステリシス)を決定します。 | 抵抗率、透磁率、部品の形状。 |

| 周波数と電力 | 熱浸透深さ(表皮効果)と加熱速度を制御します。 | 表面加熱には高周波。深部コア加熱には低周波。 |

| コイル設計 | 磁場を集中させ、精密な加熱ゾーンを形成します。 | ギアの歯や接合部などの特定の領域をターゲットにするカスタム形状。 |

| 結合効率 | エネルギー伝達強度と加熱均一性に影響します。 | コイルと部品間の距離が近いほど、より効率的で強力な加熱が得られます。 |

あなたのアプリケーション向けに、正確で効率的な誘導加熱プロセスを設計する準備はできていますか?

表面硬化、鍛造用の貫通加熱、精密ろう付けのいずれに焦点を当てる場合でも、適切な装置が重要です。KINTEKは、特定の材料および幾何学的課題に合わせて調整された誘導加熱システムを含む、高性能のラボ機器と消耗品を専門としています。

今すぐ専門家にお問い合わせください。優れた制御、再現性、結果を得るために加熱パラメータを最適化する方法についてご相談ください。

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用アンチクラッキングプレス金型