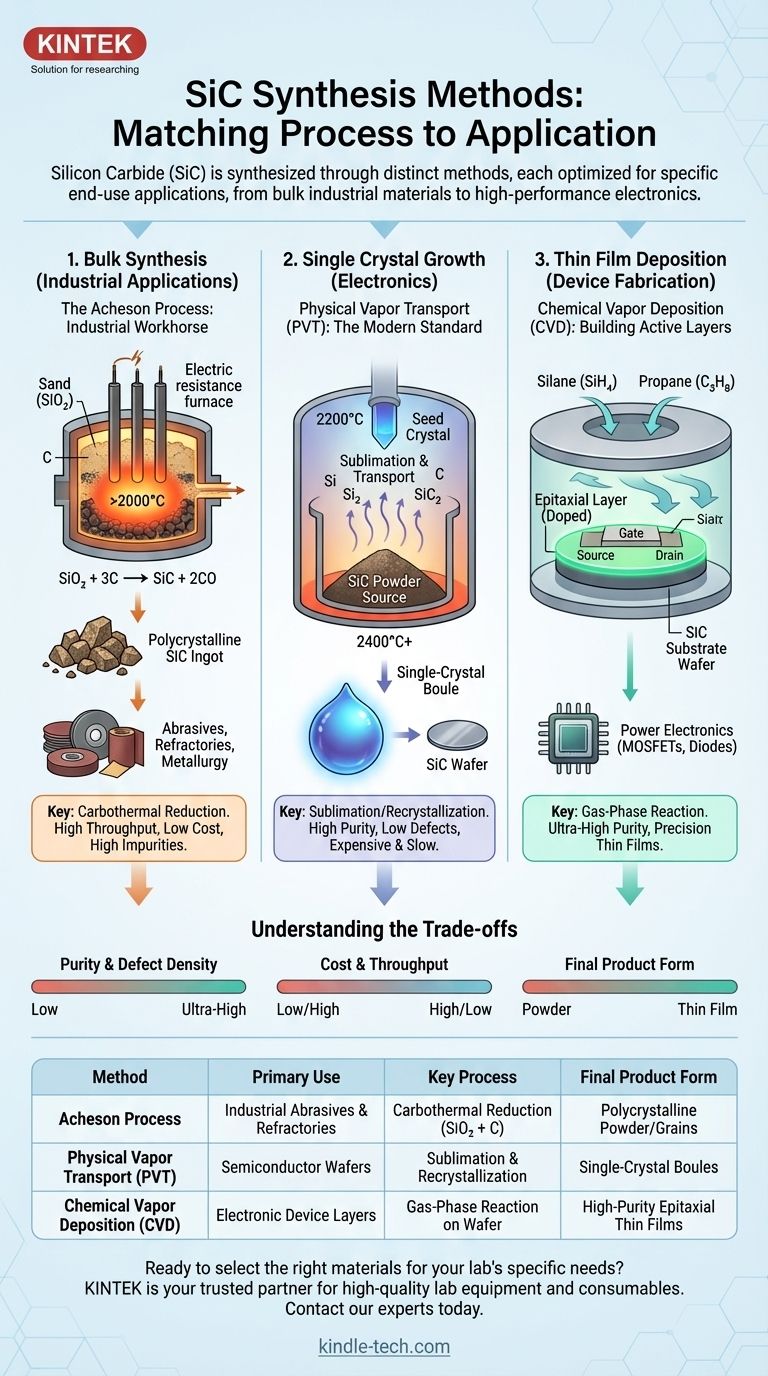

簡単に言えば、炭化ケイ素(SiC)は、特定の最終製品と品質レベルに合わせて最適化されたいくつかの異なる方法で合成されます。主な商業的方法は、工業用グレードの粉末のためのアチソン法、エレクトロニクスで使用される高純度単結晶のための物理気相輸送法(PVT)、およびSiCウェーハ上に活性電子層を作成するための化学気相成長法(CVD)です。

炭化ケイ素の合成方法の選択は、最終用途によって根本的に決定されます。低コストで大量生産される工業用途ではバルク粉末合成に依存しますが、高性能エレクトロニクスでは高価で厳密に制御された結晶成長および薄膜堆積技術が要求されます。

工業用途向けバルク合成

SiCを製造する最も古く、最も一般的な方法は、電子グレードの完璧さではなく、規模のために設計されています。この材料は、研磨材、耐火物、冶金産業の基盤を形成しています。

アチソン法:工業の主力

1890年代に開発されたアチソン法は、炭素熱還元法です。これは、高純度シリカ砂(SiO₂)と炭素含有材料(通常は石油コークス(C))の混合物を、大型の電気抵抗炉で加熱することを含みます。

2000°Cを超える温度で、シリカは炭素によって還元され、SiCと一酸化炭素ガスを形成します。その結果、大型のSiC結晶インゴットが生成されます。

このインゴットは冷却され、粉砕され、さまざまなサイズの粒子や粉末に加工されます。主な用途は、研削砥石、サンドペーパー、切削工具の製造、および製鋼における添加剤としてです。

アチソン法の限界

バルク生産には非常に効果的ですが、アチソン法で得られる材料は、比較的高い不純物レベルと多結晶構造を持っています。このため、ほぼ完璧な単結晶を必要とする半導体用途には全く不向きです。

エレクトロニクス向け単結晶成長

MOSFETやダイオードのようなパワーエレクトロニクスに必要なSiCウェーハを作成するには、欠陥が最小限に抑えられた大型の単結晶インゴットを成長させるための、はるかに精密な方法が必要です。

基礎:レリー法

1955年に開発されたレリー法は、現代のSiC結晶成長の核心原理である昇華を確立しました。このプロセスでは、SiC粉末がるつぼ内で約2500°Cに加熱され、昇華(固体から直接気体になる)します。

その後、SiC蒸気はるつぼ内のわずかに低温の領域に拡散し、そこで小さな高純度SiC薄板に再結晶します。非常に高品質な結晶を生成しますが、このプロセスは制御が難しく、大型で実用的なウェーハを製造することはできません。

現代の標準:物理気相輸送法(PVT)

物理気相輸送法(PVT)は、改良レリー法とも呼ばれ、今日のSiCウェーハ製造における主要な商業プロセスです。これは、レリー法の概念を拡張性と制御のために改良したものです。

PVTでは、高純度SiC粉末源が密閉されたるつぼの底部で加熱されます。正確に配向されたSiCシード結晶が上部に設置され、わずかに低い温度に保たれます。

SiC源が昇華し、気体種(Si、Si₂、C、SiC₂)が温度勾配を上ってシード結晶上に堆積します。この堆積により、シードの結晶構造を複製する大型の単結晶インゴットがゆっくりと成長します。このプロセスは、1つのインゴットを成長させるのに1週間以上かかることがあり、その後ウェーハにスライスされます。

デバイス製造のための薄膜堆積

PVTで成長したウェーハは基板に過ぎません。実際の電子部品は、その上に成長した超高純度薄膜内に構築されます。

化学気相成長法(CVD):活性層の構築

化学気相成長法(CVD)は、SiC基板上に薄く精密に制御されたエピタキシャル層を成長させるために使用されます。この層は、他の元素(窒素やアルミニウムなど)でドープされ、トランジスタやダイオードを形成するn型およびp型領域を作成できます。

CVD反応炉では、シラン(SiH₄)や炭化水素(例:プロパン、C₃H₈)などの前駆体ガスが加熱されたSiCウェーハ上に流されます。ガスは高温表面で分解および反応し、基板の結晶配向と完全に一致する新しい完璧なSiC結晶層を形成します。

トレードオフの理解

各方法は、コスト、純度、および材料の最終的な物理的形態の間で妥協を表しています。

純度と欠陥密度

アチソン法は機械的用途には十分な材料を生成しますが、不純物や結晶欠陥が豊富です。対照的に、PVTおよびCVDプロセスは、信頼性の高い電子デバイス性能に不可欠な超高純度と低欠陥密度を達成するために、厳密に制御された環境で実施されます。

コストとスループット

コストには大きな格差があります。アチソン法は、比較的低コストで高スループットの工業的方法です。PVT成長は、洗練された装置、莫大なエネルギー消費、および非常に遅い成長速度のため、非常に高価です。CVDは、すべてのウェーハに必要とされる追加の高コストで精密な工程です。

最終製品の形態

方法は直接的に出力を決定します。アチソン法は多結晶の塊と粉末を生成します。PVT法は、大型の単結晶インゴットを製造するためにのみ設計されています。CVDは、既存の基板上に薄膜のみを作成する堆積技術です。

適切な合成方法の選択

「最良の」方法は、最終目標に完全に依存します。

- 主な焦点が工業用研磨材または冶金添加剤である場合:アチソン法は、バルクSiC粉末を大規模に生産するための唯一の経済的に実行可能な方法です。

- 主な焦点がパワーエレクトロニクス用ウェーハの生産である場合:物理気相輸送法(PVT)は、大型で高品質な単結晶インゴットを成長させるための、譲れない業界標準です。

- 主な焦点が半導体デバイスの製造である場合:化学気相成長法(CVD)は、PVTで成長したSiCウェーハ上に活性なドープされたエピタキシャル層を成長させるための不可欠な最終工程です。

最終的に、炭化ケイ素の合成は、工業用研磨材から先進エレクトロニクスの心臓部まで、特定の生産方法を精密な用途に合わせる物語です。

要約表:

| 方法 | 主な用途 | 主要プロセス | 最終製品の形態 |

|---|---|---|---|

| アチソン法 | 工業用研磨材&耐火物 | 炭素熱還元(SiO₂ + C) | 多結晶粉末/粒子 |

| 物理気相輸送法(PVT) | 半導体ウェーハ | 昇華&再結晶 | 単結晶インゴット |

| 化学気相成長法(CVD) | 電子デバイス層 | ウェーハ上での気相反応 | 高純度エピタキシャル薄膜 |

研究室の特定のニーズに合った材料を選ぶ準備はできていますか?工業材料の研究開発に取り組んでいる場合でも、次世代半導体デバイスを開発している場合でも、KINTEKは高品質の実験装置と消耗品の信頼できるパートナーです。当社の専門知識により、合成および分析ワークフローに適切なツールが確実に手に入ります。今すぐ専門家にお問い合わせください。当社の精密さと信頼性で、お客様の研究室の目標をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置