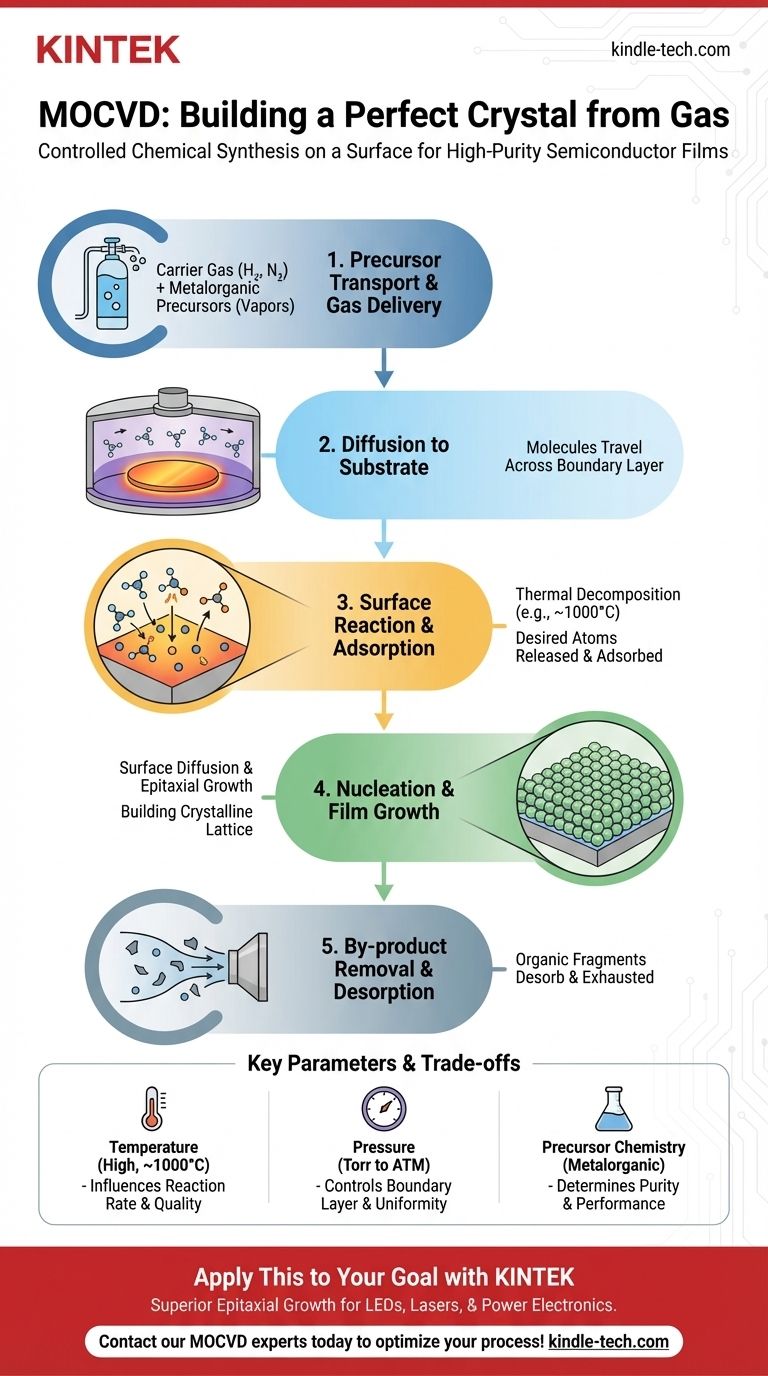

MOCVDプロセスの中核は、精密で揮発性の化学蒸気を反応チャンバーに導入し、そこで加熱された表面上で分解させ、高純度で結晶性の薄膜を形成することです。このプロセスは、前駆体輸送、基板への拡散、表面反応、膜成長、副生成物除去という5つの基本的な段階に分けられます。各ステップは、最終的な材料を原子層ごとに構築するために細心の注意を払って制御されます。

MOCVDは単なる成膜技術ではなく、表面上での制御された化学合成です。中心的な課題は、ガス流量、温度、圧力のデリケートなバランスを管理し、化学反応が基板上でのみ起こるようにして、完璧な結晶構造を確保することです。

目標:ガスから完璧な結晶を構築する

手順を詳しく説明する前に、その目的を理解することが重要です。有機金属化学気相成長法(MOCVD)は、非常に高品質な半導体薄膜を作成するために使用される、化学気相成長法(CVD)の洗練された形態です。

MOCVDが特別な理由とは?

MOCVDの「MO」は有機金属(metalorganic)を意味します。これは、使用される前駆体化学物質が金属原子を含む有機化合物であることを指します。

これらの前駆体は、低温で揮発性があり、高温で予測可能に分解して金属原子を表面に放出するように設計されています。

核心原理:制御された分解

プロセス全体は、基板として知られるウェーハの加熱された表面に限定された反応ゾーンを作成するように設計されています。

環境を正確に制御することで、原子が基板上に着地し、完璧な結晶格子に配列されることを確実にします。このプロセスはエピタキシャル成長と呼ばれます。

MOCVDプロセスの段階的な内訳

MOCVDプロセスの各段階は、前の段階に基づいて構築される明確な物理的および化学的イベントです。一連の全体は、ガス供給システム、反応チャンバー、加熱源、排気システムを含む高度に制御されたシステム内で発生します。

ステップ1:前駆体輸送とガス供給

プロセスは、選択された前駆体化学物質を反応炉に供給することから始まります。これらの有機金属化合物は、多くの場合、室温で液体または固体です。

キャリアガス(水素や窒素など)が液体前駆体を通してバブリングされ、その蒸気を拾い上げ、精密な濃度で運びます。

これらの反応性ガスは混合され、慎重に設計されたガス供給システムを介して反応チャンバーに供給されます。この混合の精度が、最終的な材料の組成を決定します。

ステップ2:基板表面への拡散

反応炉内では、ガス混合物が加熱された基板上を流れます。しかし、熱い表面に直接触れるガスは動かず、静的な「境界層」を形成します。

反応性の前駆体分子は、この境界層を越えて主ガス流から基板に到達する必要があります。この移動は拡散によって駆動されます。

ステップ3:吸着と表面反応

前駆体分子が熱い基板に到達すると、吸着と呼ばれるプロセスで表面に「付着」します。

基板の強い熱は、前駆体分子内の化学結合を切断するために必要なエネルギーを提供します。この熱分解により、目的の原子(例:ガリウム、ヒ素)が表面に放出されます。

ステップ4:核生成と膜成長

解放された原子は表面に吸着され、表面拡散を介して動き回ることができます。

これらの原子は、エネルギー的に有利な場所に移動し、基板の結晶格子内でその場所を見つけます。これにより、新しい原子層の成長が開始されます。

このプロセスが繰り返されるにつれて、膜は層ごとに成長し、下にある基板の結晶構造を再現します。

ステップ5:脱着と副生成物除去

化学反応により、不要な分子断片(副生成物、例えば元の前駆体の有機部分)が残されます。

これらの副生成物は表面から脱着し(脱着)、ガス流によって運び去られなければなりません。効率的な除去は、成長中の膜に不純物として取り込まれるのを防ぐために不可欠です。

主要なパラメータとトレードオフを理解する

MOCVDの成功は、いくつかの相互依存的な変数の精密なバランスにかかっています。それらのいずれかを誤って管理すると、最終的な膜の品質が損なわれる可能性があります。

温度の重要な役割

温度はMOCVD反応の主要な原動力です。前駆体を表面で効率的に分解するのに十分な高さでなければなりません。

しかし、温度が高すぎると、前駆体が基板に到達する前に気相で反応し、粒子の形成や膜の欠陥につながる可能性があります。典型的なプロセス温度は非常に高く、しばしば1000°C前後です。

圧力の影響

反応炉の圧力は、数トルから大気圧まで変化し、ガス流のダイナミクスと境界層の厚さに直接影響します。

低圧はより均一な堆積につながる可能性がありますが、化学反応経路も変化させる可能性があります。選択された圧力は、成長速度と膜品質を制御するための重要なパラメータです。

前駆体化学がすべて

有機金属前駆体の選択は最も重要です。理想的な前駆体は、安定しており、無毒で、十分に揮発性があり、目的の温度でクリーンに分解し、目的の原子のみを残します。

前駆体の化学的性質は、半導体デバイスの純度、成長速度、および最終的な性能に直接影響します。

これをあなたの目標に適用する

MOCVDの複雑さは、それが生成できる材料の比類のない品質によって正当化されます。それを選ぶ理由は、あなたの特定の目的に依存します。

- 最高の結晶品質が主な焦点である場合: MOCVDは、高性能レーザー、LED、およびパワーエレクトロニクスに必要なほぼ完璧なエピタキシャル膜を作成するための業界標準です。

- 複雑な化合物半導体の作成が主な焦点である場合: MOCVDにおける精密な気相混合により、正確で再現性のある組成を持つ三元(例:InGaAs)または四元(例:AlInGaN)合金の作成が可能です。

- スケーラブルな大量生産が主な焦点である場合: 現代のMOCVD反応炉は、大口径ウェーハを処理できる高度に自動化されたシステムであり、世界の光電子産業の主力となっています。

この一連の化学的および物理的イベントを調整することで、MOCVDは単純なガスを地球上で最も先進的な材料のいくつかに変えます。

要約表:

| ステップ | プロセス | 主なアクション |

|---|---|---|

| 1 | 前駆体輸送 | 気化した有機金属化合物がキャリアガスによって反応炉に運ばれる |

| 2 | 基板への拡散 | 分子が境界層を越えて加熱されたウェーハ表面に移動する |

| 3 | 表面反応 | 熱分解により目的の原子が基板上に放出される |

| 4 | 膜成長 | 原子がエピタキシャル成長を介して結晶格子に組み込まれる |

| 5 | 副生成物除去 | 有機断片が脱着し、ガス流によって運び去られる |

優れたエピタキシャル膜成長を実現する準備はできていますか? KINTEKは、半導体研究および生産のための高度なMOCVDシステムと実験装置を専門としています。温度制御、ガス供給、および反応炉設計における当社の専門知識は、LED、レーザー、およびパワーエレクトロニクスに最高の品質の膜を保証します。

MOCVDの専門家にお問い合わせください。薄膜堆積プロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置