スパークプラズマ焼結(SPS)の主要なパラメータは、焼結温度、印加される機械的圧力、昇温速度、および最高温度での保持時間です。これらの変数は、導電性ダイと材料自体を通過するパルス直流(DC)によって制御され、ジュール加熱、プラズマ効果、塑性変形の独自の組み合わせを可能にして、粉末を迅速に固化させます。

スパークプラズマ焼結は、単に材料をより速く加熱する方法ではありません。その力は、電界と機械的圧力を正確かつ相乗的に制御することで、従来のメソッドよりも低温で、はるかに短い時間で完全な緻密化を達成できる点にあります。

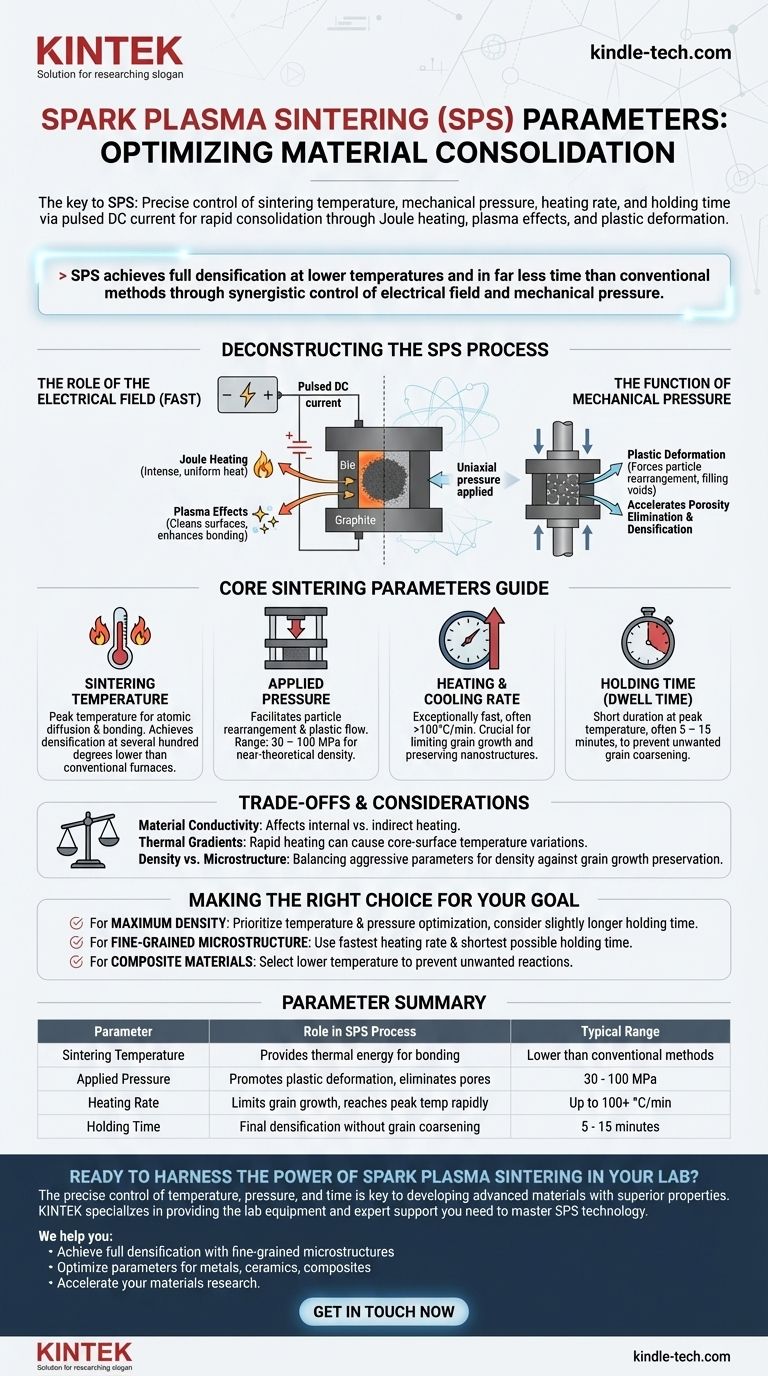

SPSプロセスの分解

パラメータを効果的に制御するには、まずSPSを従来の焼結と区別する中核的なメカニズムを理解する必要があります。このプロセスは、圧力と高電流の同時印加に依存しています。

電界の役割

電界支援焼結技術(FAST)としても知られるSPSは、パルスDC電流を使用します。この電流は、2つの主要な加熱現象の源です。

1つ目はジュール加熱で、グラファイトダイと粉末成形体の電気抵抗により、強力で急速かつ均一な熱が発生します。

2つ目は、より議論の多い「スパークプラズマ」効果です。この理論は、粉末粒子間の隙間で局所的な放電が発生し、微小なプラズマポケットが生成されることを示唆しています。このプラズマは、粒子の表面から酸化物や汚染物質を除去し、拡散と結合を劇的に促進します。

機械的圧力の機能

電界が材料を加熱する間、一軸圧力が常に印加されます。この機械的な力は重要な目的を果たします。それは、加熱されて軟化した粒子の塑性変形を促進することです。

この圧力により、粒子は再配列し、互いに滑り、変形して間の空隙を埋め、気孔率の除去を加速し、材料を完全な緻密化へと導きます。

コア焼結パラメータのガイド

SPSを習得するには、特定の材料と望ましい結果に合わせて、以下の4つのパラメータのバランスを取る必要があります。

焼結温度

これは、サイクル中に材料が到達する最高温度です。原子拡散と粒子結合に必要な熱エネルギーを供給します。SPSの主な利点は、従来の炉よりも数百度低い温度で緻密化を達成できることです。

印加圧力

通常30〜100 MPaの範囲で、圧力は粉末の再配列と塑性流動を促進するために不可欠です。高い圧力は、最終的な気孔を閉じ、理論密度に近い密度を達成するのに役立ちますが、過度の圧力は工具やサンプルを損傷する可能性があります。

昇温および冷却速度

SPSは、1分あたり100°Cを超える非常に速い昇温速度を可能にします。この速度は、粒子の成長を制限するために重要であり、ナノ構造材料や微細粒材料を、その独自の微細構造を維持しながら固化させることができます。

保持時間(滞留時間)

これは、サンプルが最高焼結温度に保持される時間です。加熱および圧力メカニズムの効率により、SPSでの保持時間は非常に短く、多くの場合わずか5〜15分です。これにより、不要な粒子の粗大化がさらに防止されます。

トレードオフと考慮事項の理解

SPSは強力ですが、万能のソリューションではありません。最適な結果を達成するには、その基礎となる物理学と潜在的な限界を認識する必要があります。

材料の導電性が鍵

粉末成形体の電気伝導率は、大きな影響を与えます。導電性材料(金属やMAX相など)の場合、電流はサンプル自体を通過し、直接内部加熱を引き起こします。絶縁材料(多くのセラミックスなど)の場合、サンプルは周囲の高温グラファイトダイによって間接的に加熱されます。

熱勾配のリスク

加熱は急速ですが、大型または低導電性のサンプルのコアと表面の間で温度勾配が発生する可能性があります。これにより、最終部品の密度と微細構造にばらつきが生じる可能性があり、これを軽減するには慎重なパラメータ調整が必要です。

密度と微細構造のバランス

完全な密度を達成することと、微細な粒状組織を維持することの間には、本質的なトレードオフがあります。積極的なパラメータ(高温、高圧、または長時間の保持時間)は、非常に緻密な部品を生成しますが、望ましくない粒子の成長を引き起こす可能性もあります。目標は、必要な密度を達成しながら、微細構造の変化を最小限に抑える処理ウィンドウを見つけることです。

目標に合わせた適切な選択

理想的なパラメータは、目標に完全に依存します。プロセス最適化の出発点として、以下のガイドラインを使用してください。

- 最大の密度達成が主な焦点の場合: 温度と印加圧力の最適化を優先し、すべての気孔が除去されることを確実にするために、わずかに長い保持時間を使用する可能性があります。

- 微細な粒状組織の維持が主な焦点の場合: 許容可能な最小密度を達成する最も速い昇温速度と最短の保持時間を使用します。

- 複合材料の焼結が主な焦点の場合: 異なる相間の不要な化学反応や拡散を防ぐために、より低い焼結温度を慎重に選択します。

これらのパラメータを習得することで、スパークプラズマ焼結の可能性を最大限に活用し、従来の技術では不可能だった先進材料を製造することができます。

要約表:

| パラメータ | SPSプロセスにおける役割 | 典型的な範囲 |

|---|---|---|

| 焼結温度 | 原子拡散と結合に必要な熱エネルギーを供給します。 | 従来のメソッドよりも数百度低いことが多い。 |

| 印加圧力 | 粒子の再配列と塑性変形を促進して気孔を除去します。 | 30 - 100 MPa |

| 昇温速度 | 焼結温度に迅速に到達することで粒子の成長を制限します。 | 最大100+ °C/分 |

| 保持時間 | 過度の粒子の粗大化なしに、最高温度で最終的な緻密化を可能にします。 | 5 - 15分 |

研究室でスパークプラズマ焼結の力を活用する準備はできていますか?

温度、圧力、時間の正確な制御は、優れた特性を持つ先進材料を開発するための鍵です。KINTEKは、SPS技術を習得するために必要な実験装置と専門家によるサポートを提供しています。

私たちはあなたを支援します:

- 微細な粒状組織を維持しながら完全な緻密化を達成します。

- 金属、セラミックス、複合材料の焼結パラメータを最適化します。

- 迅速かつ効率的な固化により材料研究を加速します。

SPSソリューションがあなたの研究室の能力をどのように向上させることができるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド