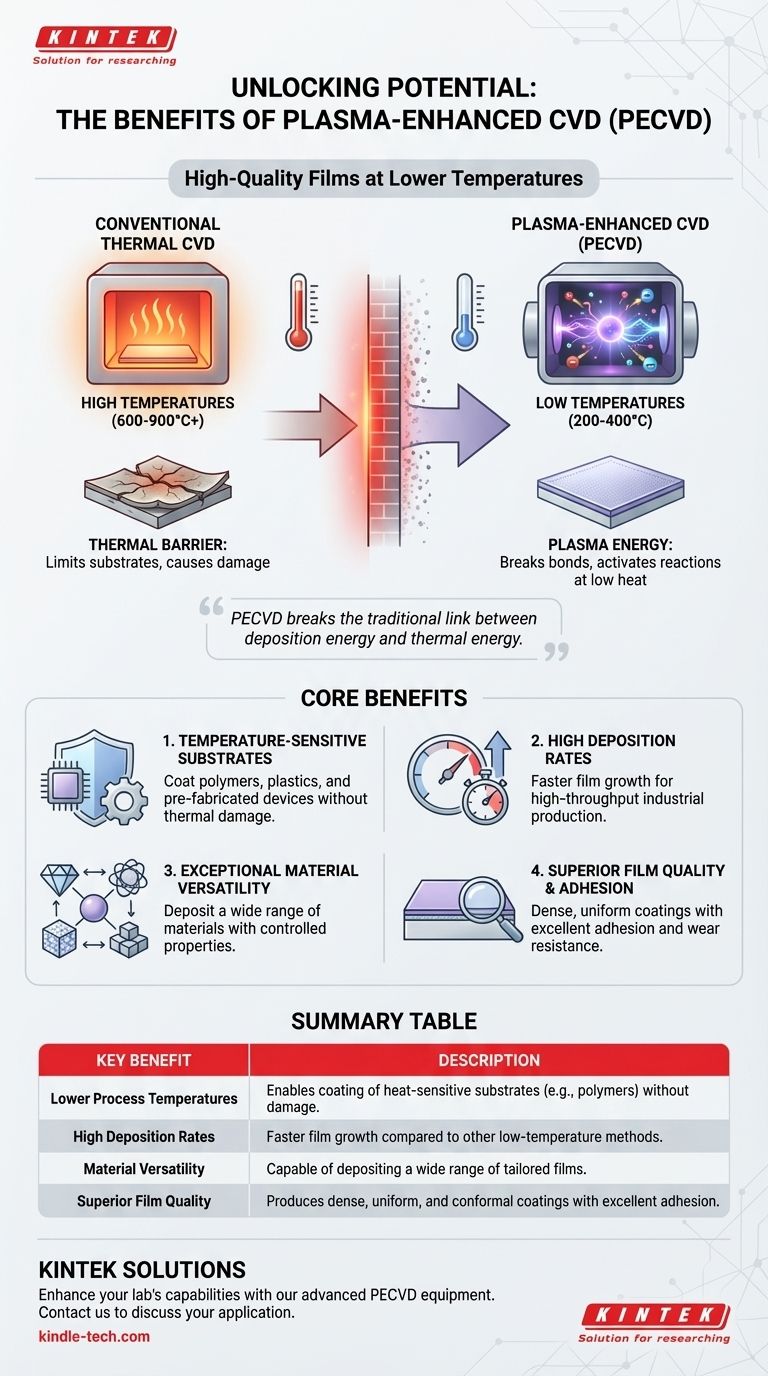

プラズマ強化化学気相成長法(PECVD)の主な利点は、従来の化学気相成長法(CVD)よりも著しく低い温度で、高品質で均一な膜を成膜できることです。これは、高い熱だけに頼るのではなく、エネルギー豊富なプラズマを使用して前駆体ガスを分解することで達成されます。この根本的な違いにより、高い成膜速度と、温度に敏感な材料を含むはるかに広範囲の材料へのコーティングが可能になります。

PECVDは、成膜エネルギーと熱エネルギーの伝統的な結びつきを断ち切ります。プラズマを使用して化学反応を活性化することで、低温環境で高エネルギープロセスを実行できるため、それが最大の利点の源となっています。

プラズマがいかに成膜プロセスを再定義するか

PECVDの利点を理解するためには、まずそれが克服するために設計された限界を理解することが不可欠です。

従来のCVDの熱的障壁

従来の熱CVDは、しばしば600〜900°Cを超える非常に高い温度を必要とします。この熱は、前駆体ガスが反応し、基板表面に固体膜を形成するために必要な活性化エネルギーを提供します。

この高温要件は、使用できる基板の種類を厳しく制限します。プラスチック、ポリマー、または既存の金属層を持つ多くの半導体デバイスのような材料は、溶融、反り、または劣化することなく、そのような熱に耐えることはできません。

プラズマエネルギーの役割

PECVDは、異なる形態のエネルギー、すなわちプラズマを点火する電磁場(通常は高周波)を導入することで、この熱的障壁を回避します。

このプラズマは、高エネルギー電子、イオン、中性ラジカルの混合物を含む部分的にイオン化されたガスです。高エネルギー電子は前駆体ガス分子と衝突し、その化学結合を破壊して高反応性種を生成します。

結果:低温、高エネルギーシステム

これらの反応性種は、高い熱エネルギーを必要とせずに基板上に堆積し、高品質の膜を形成することができます。プロセスのバルク温度は、多くの場合200〜400°Cの範囲で、はるかに低く保つことができます。

本質的に、プラズマは従来のCVDで熱が提供する活性化エネルギーを提供します。これにより、低温かつ高エネルギーという独自のプロセスウィンドウが生まれます。

PECVD法の主な利点

この低温、高エネルギー環境は、材料工学と製造においていくつかの強力な利点に直接つながります。

熱に弱い基板への成膜

これは、PECVDの最も重要な利点と言えるでしょう。ポリマー、プラスチック、および完全に製造された半導体ウェハーに、熱損傷を引き起こすことなく耐久性のある機能性コーティングを成膜できる能力は、熱CVDでは不可能だった数え切れないほどの用途を開拓します。

高い成膜速度

プラズマによって生成される高密度の反応性種は、他の低温法と比較して、しばしば著しく速い膜成長をもたらします。特定のダイヤモンド膜のような材料では、1時間あたり数百マイクロメートルに達することもある高い成膜速度は、PECVDを工業生産や高スループット用途に理想的なものにします。

卓越した材料の汎用性

PECVDは単一の材料クラスに限定されません。制御された特性を持つ幅広い膜を製造できる非常に汎用性の高い技術です。

これには、元素材料、合金、ガラス状およびアモルファス膜、さらにはダイヤモンドのような高度に構造化された多結晶または単結晶材料が含まれます。プロセスパラメータは、最終的な微細構造を正確に制御するために調整できます。

優れた膜品質と密着性

低温にもかかわらず、プラズマプロセスの高エネルギー性は、基板への優れた膜密着性を促進します。また、複雑で平坦でない表面を均一に覆うことができる、緻密で均一なコンフォーマルコーティングの成長も可能にします。これにより、優れた耐摩耗性、耐薬品性、および調整された電気的または熱的特性を持つ膜が得られます。

トレードオフの理解

どんな技術にも限界はあります。効果的なアドバイザーであるためには、PECVDを選択する際に内在するトレードオフを認識することが重要です。

システムの複雑さの増加

PECVD反応器は、熱CVD反応器よりも複雑です。RFまたはDC電源、インピーダンス整合ネットワーク、およびより洗練された真空システムなど、追加の機器が必要であり、初期設定およびメンテナンスコストが増加する可能性があります。

プラズマ誘起損傷の可能性

低温成膜を可能にする高エネルギーイオンは、適切に制御されない場合、基板表面や成長中の膜に損傷を与える可能性があります。これは、デリケートな電子用途では懸念事項となる可能性があり、プロセスエンジニアは、このリスクを軽減するためにプラズマパラメータを慎重に調整する必要があります。

不純物混入の可能性

プラズマを生成するために使用されるガス(水素やアルゴンなど)は、成長中の膜に不純物として混入する可能性があります。これは意図的な効果(パッシベーション)である場合もありますが、高温CVDで成長させたより純粋な膜と比較して、膜の特性を変化させる望ましくない副作用となる可能性があります。

アプリケーションに最適な選択をする

PECVDと他の成膜方法の選択は、基板の特定の要件と目的の膜特性によって決定されるべきです。

- 熱に弱い基板へのコーティングが主な焦点である場合: PECVDは、その根本的に低いプロセス温度のため、決定的な選択肢です。

- 単純な材料で可能な限り最高の膜純度を達成することが主な焦点である場合: 従来の高温CVDは、プラズマ関連の不純物やシステムの複雑さを回避できるため、より好ましい場合があります。

- 大規模または複雑な部品での工業生産スループットが主な焦点である場合: PECVDの高い成膜速度とコンフォーマルコーティング能力の組み合わせは、強力な製造ツールとなります。

成膜反応と高い熱を分離することで、PECVDは現代の材料科学に独自の強力な能力を提供します。

要約表:

| 主な利点 | 説明 |

|---|---|

| 低いプロセス温度 | 熱に弱い基板(例:ポリマー、プラスチック)に損傷を与えることなくコーティングを可能にします。 |

| 高い成膜速度 | 他の低温法と比較して膜成長が速く、高スループット生産に理想的です。 |

| 材料の汎用性 | アモルファスから多結晶まで、調整された特性を持つ幅広い膜を成膜できます。 |

| 優れた膜品質 | 優れた密着性と耐摩耗性を備えた、緻密で均一なコンフォーマルコーティングを生成します。 |

プラズマ強化CVDで研究室の能力を向上させる準備はできていますか?

KINTEKは、お客様の研究および生産ニーズに合わせた高度な実験装置と消耗品の提供を専門としています。熱に弱い基板を扱っている場合でも、高スループットで高品質の膜成膜が必要な場合でも、当社の専門知識が優れた結果を達成するのに役立ちます。

今すぐお問い合わせください KINTEKのPECVDソリューションがお客様の特定のアプリケーションにどのように役立ち、プロジェクトを前進させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- PECVDシステムの主要コンポーネントは何ですか?高性能薄膜成膜の鍵となる要素

- PECVDの速度はどれくらいですか?研究室向けに高速・低温成膜を実現

- 天然精油からグラフェンナノウォールを製造するためにPECVDを利用するプロセスの利点は何ですか?

- 高精度質量流量コントローラー(MFC)の役割は何ですか?プラズマ窒化における優れた硬化を保証する

- ポリマーのプラズマ成膜とは?超薄膜・均一コーティングのためのガイド

- プラズマ活性化気相成長法とは何ですか?低温コーティングソリューション

- 神経プローブにPECVDを使用する利点は何ですか?低温での優れた絶縁性

- DLC成膜におけるガス流量制御システムの役割とは?化学的均一性と銀ドーピングの習得