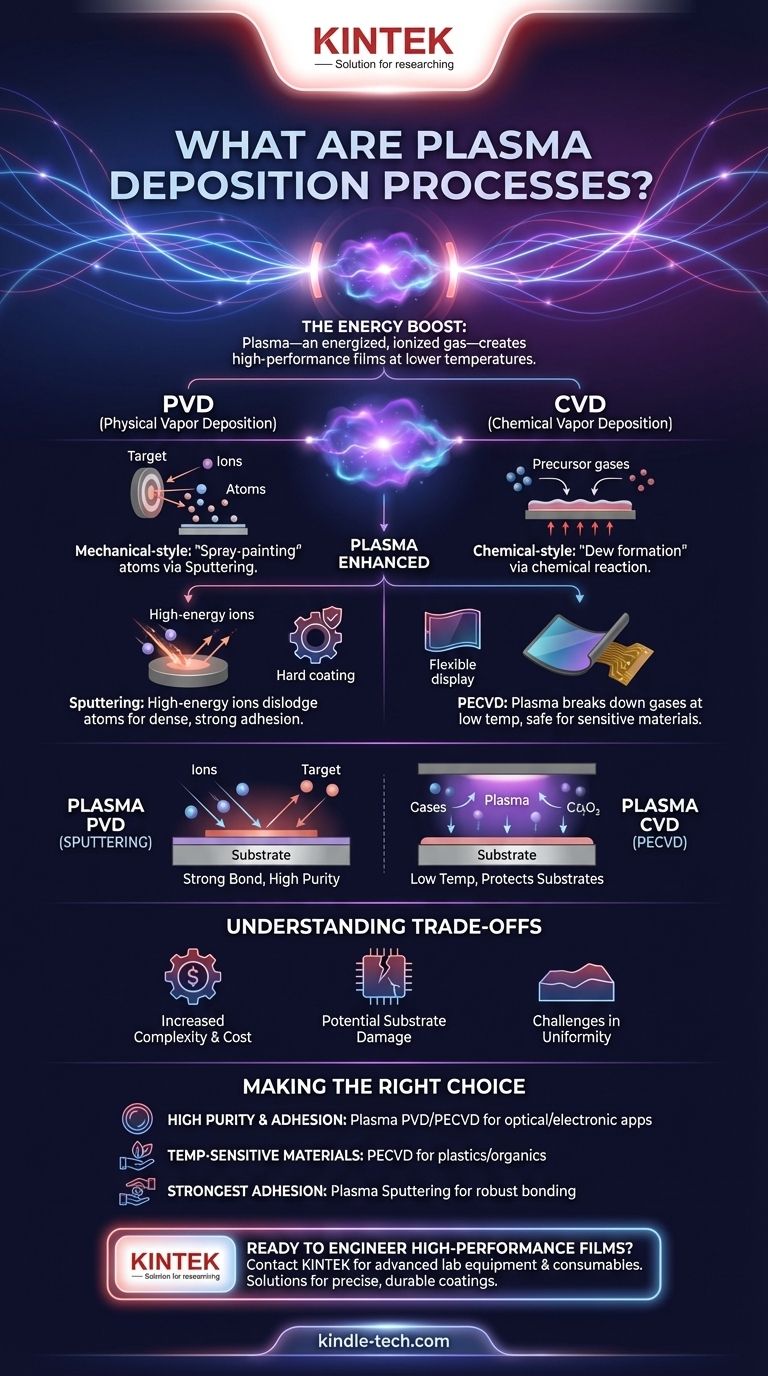

要するに、プラズマ成膜は単一の技術ではなく、プラズマ(エネルギーを与えられ、イオン化されたガス)を使用して高性能な薄膜を作成する高度なプロセスのカテゴリです。これらの方法は、成膜の主要な2つのファミリーである物理気相成長(PVD)と化学気相成長(CVD)に分類されますが、プラズマの独自の特性を利用して、熱だけでは不可能な結果を達成します。

核となるポイントは、プラズマを使用することで、耐久性のある高品質な膜を著しく低い温度で成膜するために必要なエネルギーが供給されるということです。これにより、従来の高温法では損傷してしまうプラスチックや複雑な電子機器のような敏感な材料にコーティングを施すことが可能になります。

基礎:PVD vs. CVD

プラズマがどこに適合するかを理解するには、まず成膜の2つの基礎となる柱を理解する必要があります。ほとんどすべてのプロセスは、これら2つのアプローチのいずれかのバリエーションです。

物理気相成長(PVD)

PVDは機械的なスタイルのプロセスです。真空チャンバー内で、材料をソース(「ターゲット」と呼ばれる)からコーティングしたい表面(「基板」)に物理的に輸送することを含みます。

スプレーペイントに似ていますが、塗料の粒子ではなく、個々の原子や分子を輸送します。一般的な方法には、熱を使用してソース材料を蒸発させる方法や、イオン衝撃(スパッタリング)を使用してターゲットから原子を叩き出す方法があります。

化学気相成長(CVD)

CVDは化学的なスタイルのプロセスです。固体材料を物理的に移動させる代わりに、前駆体ガスをチャンバーに導入します。

これらのガスは高温の基板表面で反応し、目的の膜を層ごとに構築します。これは、冷たい表面に露が形成されるのと似ていますが、この場合、化学反応によって恒久的な固体膜が形成されます。

プラズマが適合する場所:エネルギーブースト

プラズマは、PVDとCVDの両方でより高い性能と優れた汎用性を解き放つ鍵です。成膜プロセスにエネルギーを伝達するための非常に効率的な媒体として機能します。

プラズマの役割

プラズマは、中性ガスにエネルギー(通常は電場)を印加してイオン化させることによって生成されます。この「第4の状態の物質」は、荷電イオン、電子、中性粒子のスープです。

このプラズマの温度、密度、化学組成は重要な変数です。これらを制御することで、エンジニアは膜の生成に関与するエネルギーと反応種を正確に調整できます。

プラズマによるPVDの強化(スパッタリング)

スパッタリングは、プラズマ強化PVDの最も一般的な形態です。このプロセスでは、プラズマを使用して高エネルギーイオンを生成します。

これらのイオンはソース材料ターゲットに向かって加速され、十分な力で衝突して原子を叩き出します。これらの「スパッタリングされた」原子は真空を通って移動し、基板上に堆積して、緻密で強力に密着した膜を形成します。

プラズマによるCVDの強化(PECVD)

プラズマ強化化学気相成長(PECVD)は、プラズマを使用して、熱だけよりもはるかに効率的に前駆体ガスを分解します。

プラズマのエネルギーは、従来のCVDよりもはるかに低い温度で基板上に高品質な膜を形成できる高反応性の化学断片を生成します。これは現代のエレクトロニクス製造に不可欠です。

トレードオフの理解

強力である一方で、プラズマ成膜は普遍的な解決策ではありません。プロセスを選択する前に理解しておくべき明確な一連のトレードオフがあります。

複雑さとコストの増加

安定したプラズマを生成および制御するには、電源や真空システムを含む高度な装置が必要です。これにより、プラズマベースのシステムは、単純な熱成膜方法よりも本質的に複雑で高価になります。

基板損傷の可能性

スパッタリングに有益な高エネルギーイオンは、プロセスが綿密に制御されていない場合、敏感な電子部品やポリマー層などのデリケートな基板に損傷を与える可能性もあります。

均一性の課題

広い基板領域にわたって完全に均一なプラズマ密度と温度を達成することは、重要な工学的課題です。不均一性は、成膜された膜の厚さと特性のばらつきにつながる可能性があります。

目標に合った適切な選択をする

適切な成膜技術を選択するには、特定のアプリケーションの材料要件と基板の制限にプロセスの能力を合わせる必要があります。

- 要求の厳しい光学または電子アプリケーション向けの高純度で緻密な膜が主な焦点である場合:スパッタリング(PVD)やPECVDのようなプラズマ強化プロセスは、膜特性の制御において優れた選択肢です。

- プラスチックや有機物のような温度に敏感な材料のコーティングが主な焦点である場合:プラズマ強化CVD(PECVD)は、その低いプロセス温度が基板の損傷を防ぐため、多くの場合、唯一の実行可能な選択肢です。

- 可能な限り強力な膜密着性を達成することが主な焦点である場合:プラズマスパッタリングは、高エネルギー原子が基板表面にわずかに埋め込まれるため、信じられないほど強力な結合が生まれるため、非常に優れています。

最終的に、プラズマの役割を理解することは、成膜を単純なコーティング技術から、原子スケールで材料特性を設計するための精密なツールへと変革します。

要約表:

| プロセスタイプ | 主な特徴 | 一般的な用途 |

|---|---|---|

| プラズマPVD(スパッタリング) | 強力な密着性のための高エネルギー原子成膜 | 光学コーティング、耐摩耗性表面 |

| プラズマCVD(PECVD) | 敏感な基板のための低温成膜 | エレクトロニクス、フレキシブルディスプレイ、医療機器 |

| トレードオフ | 優れた膜品質に対する複雑さとコストの増加 | 基板損傷を避けるための精密な制御が必要 |

敏感な材料向けに高性能な薄膜を設計する準備はできていますか? KINTEKは、PECVDやスパッタリングなどのプラズマ成膜プロセス用の高度な実験装置と消耗品を専門としています。当社のソリューションは、温度に敏感な基板を損傷することなく、精密で耐久性のあるコーティングを実現するのに役立ちます。今すぐ専門家にお問い合わせください。お客様のラボの成膜ニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラミネート・加熱用真空熱プレス機